Ett CNC-maskincentrum är en mångsidig bearbetningsutrustning som används för tillverkning av en mängd komponenter, utrustad med en automatisk verktygbyteenhet (ATC), vilken kan utföra en mängd olika bearbetningsoperationer som fräsning, bockning och mittbockning automatiskt. Dess numeriska styrning (NC) enhet kan automatiskt kontrollera bearbetningsprocessen enligt programmeringsinstruktioner, vilket säkerställer bearbetningsnoggrannhet och effektivitet. Med andra ord integrerar CNC-maskincentrum funktionerna hos traditionella fräsmaskiner, lägger till datorstyrning och teknik för automatisk verktygsbyte, vilket betydligt förbättrar produktions-effektiviteten.

VMC650 CNC-maskincentret är en avancerad utrustning som särskilt byggts för effektiv och precist bearbetning. Det har en utmärkt styv struktur, använder högkvalitativt gjutjärnssäng och har åldrats för att effektivt eliminera inre spänningar och säkerställa långsiktig stabilitet och nogrannhetsbevarande. Maskincentret har en långsträckad X-, Y- och Z-axelstroke, vilket kan enkelt hantera stora arbetsstycken och har ett brett tillämpningsområde. Det är utrustat med ett högpresterande spindelsystem med stor utsättningsåterförsel, vilket kan bibehålla låg vibration och högnoggrann bearbetning vid höghastighetsdrift och uppfylla bearbetningsbehoven av fremslag, borring, bockning och andra bearbetningsbehov av olika material.

VMC650 Vertikalt bearbetningscenter

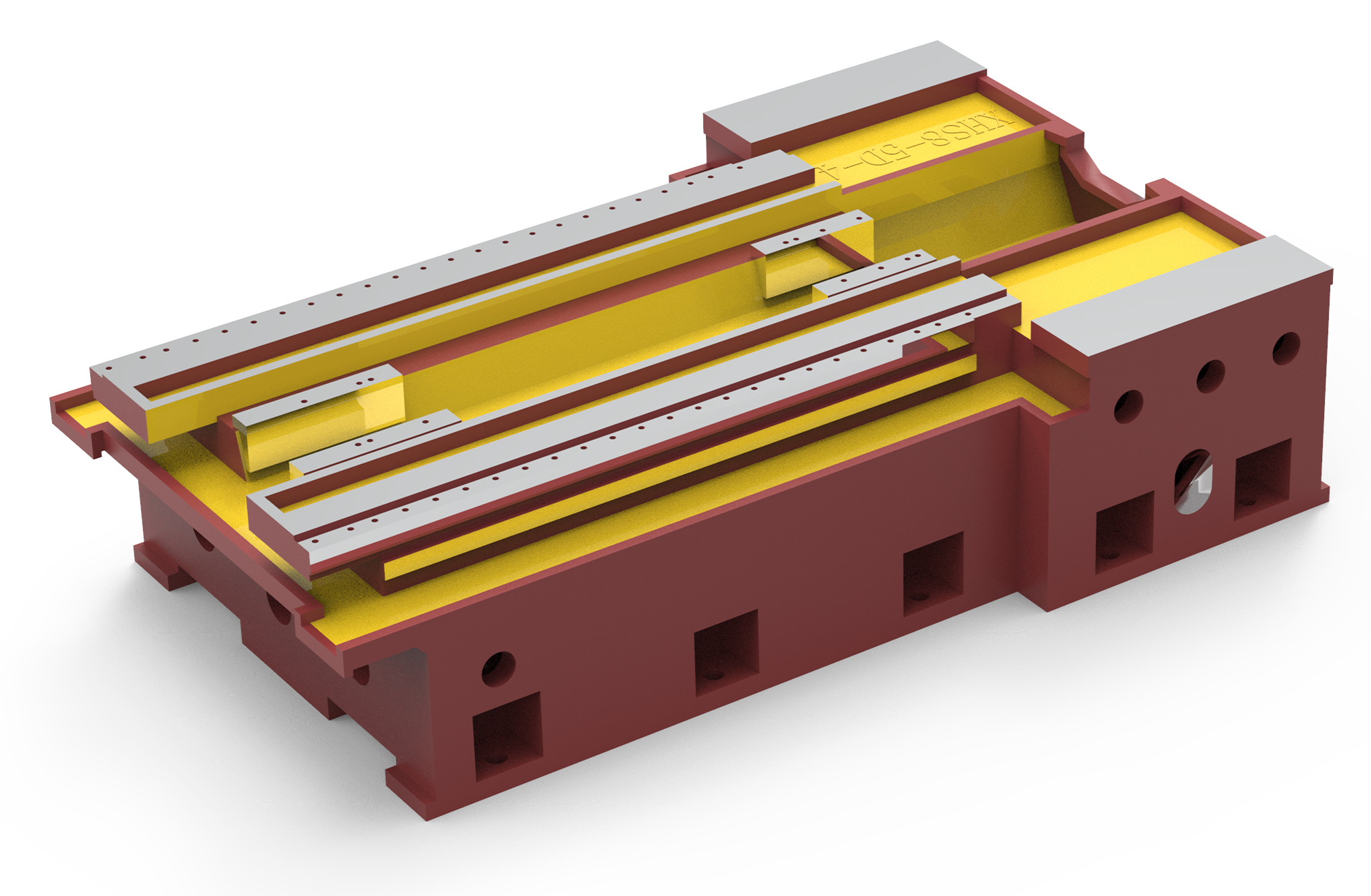

Basen av maskinverktyget är en av de viktigaste delarna i de fem delarna av hela optiska maskinen, och det är lastbärande delen av hela maskinen. Maskinverktygets basbyggnad tillverkas av högkvalitativt kastjärn. Kaststrukturen har genomgått maskindynamisk analys och finita elementanalys, och förstärkningsrippstrukturen är rimligt matchad för att säkerställa stabil organisation och permanent kvalitetssäkerställning. Den höga stelheten av grunddelen garanteras. Den breda strukturen av maskinbasen och den korstående skivbordet med fullständig belastningsstöd kan säkerställa höglastförmågan under bearbetningen.

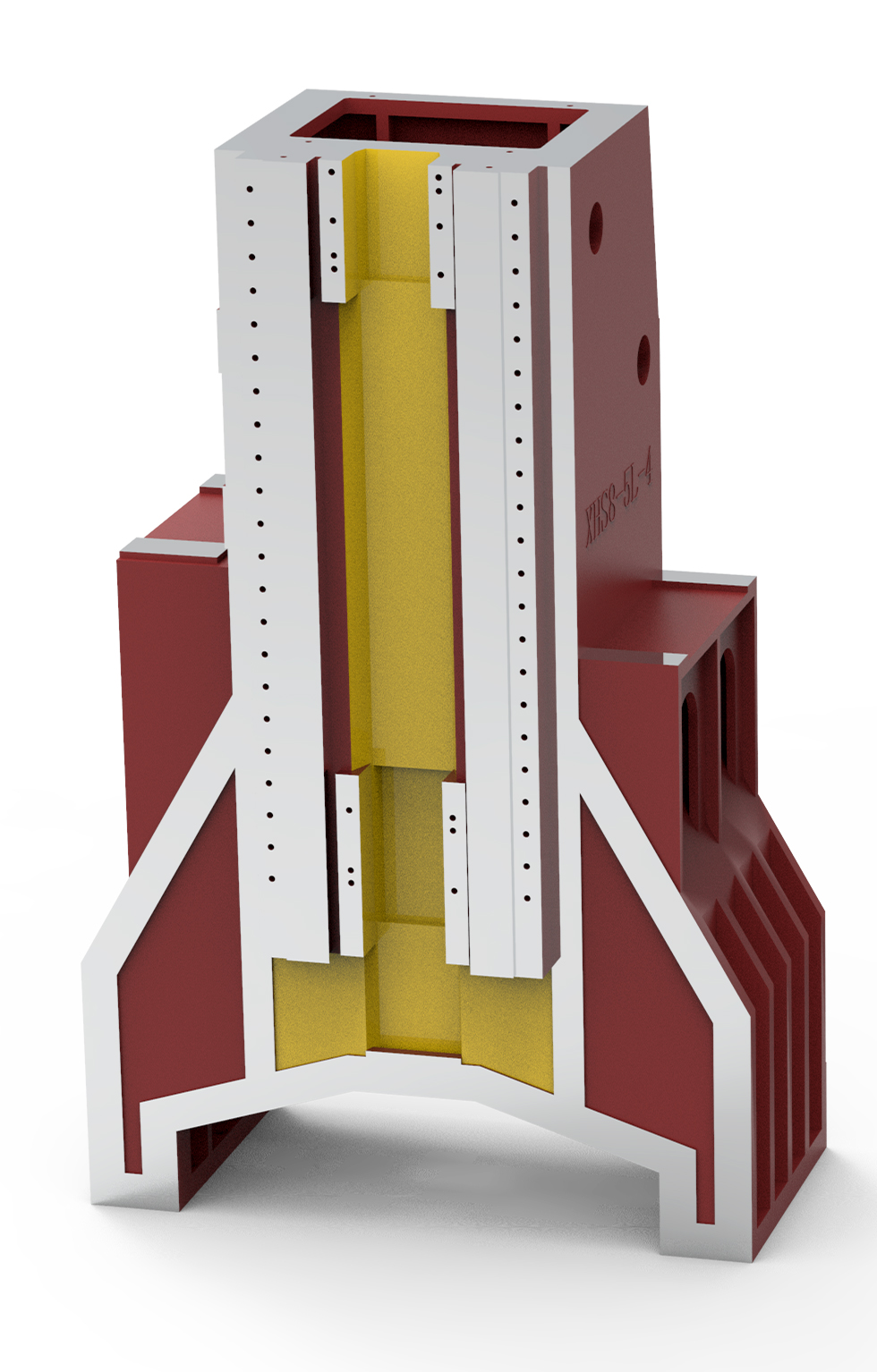

Kolumnen använder en "tornformad stacknings"-struktur, vilken följer den avancerade designkonceptet inom materialmekanik, och kan säkerställa höglastförmågan under bearbetningen och vibrationer som uppstår under höghastighetsrörelse, vilket inte bara kan förbättra bearbetningseffektiviteten, utan också förlänga verktygets livslängd.

Det säkerställer hög stelhet i basdelen och hög lastförmåga under bearbetning. Fullt hårdade skjutningsledningsrails, kombinerade med noggrann slitagebearbetning, ger tillfredsställande precisionskvalitet.

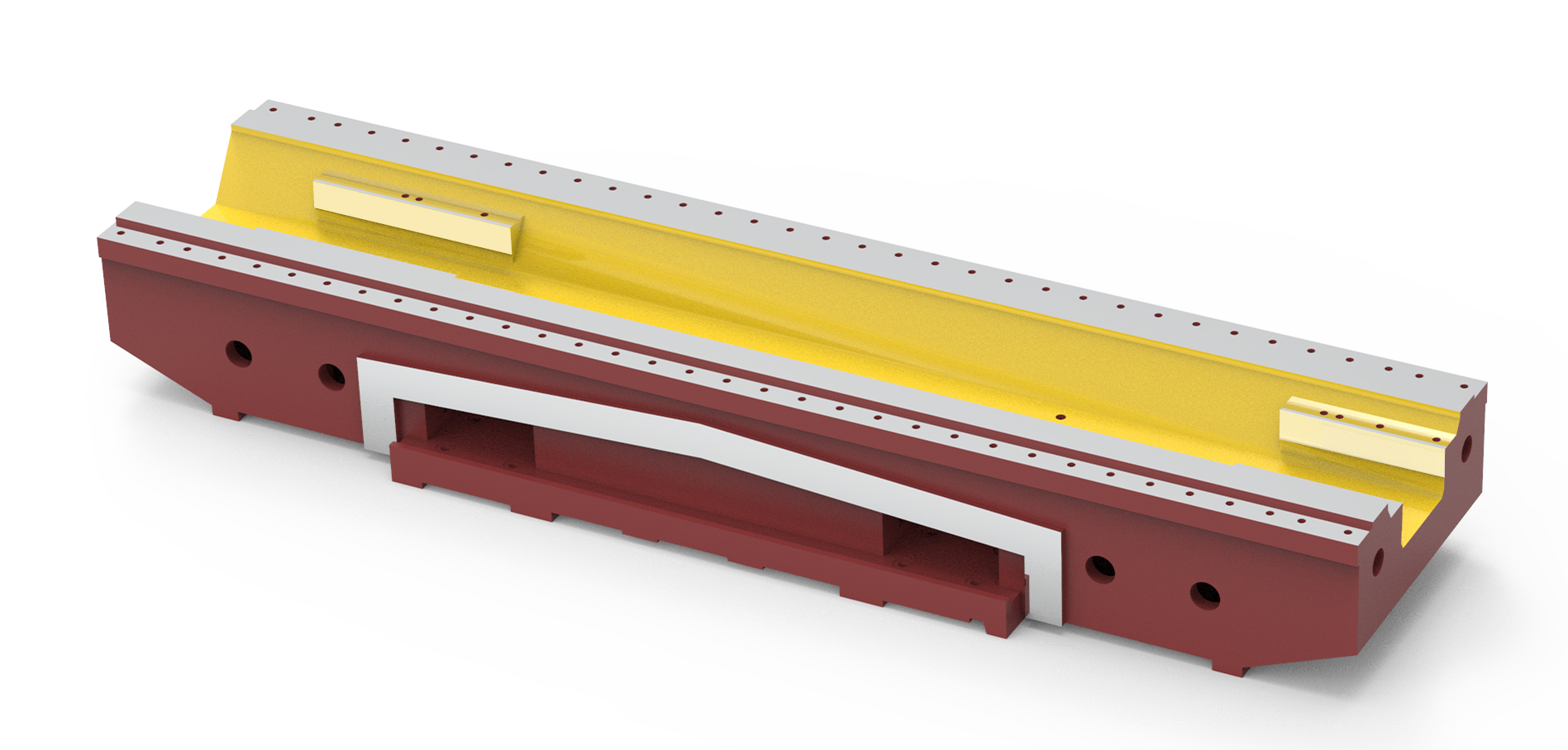

Korsvis glidbordet på maskinen är gjort av högkvalitativt kastjärn. Kaststrukturen har genomgått maskindynamisk analys och finita elementmetodanalys. Med rimliga förstärkningsripor och fullständig laststöd kan korsvis glidbordet säkerställa hög lastförmåga under bearbetning.

Genom finita elementmetodanalys av strukturell statik, dynamik och topologianalys, rimlig strukturell design och matchning av förstärkningsripor, sexglidarsdesignstruktur och utökning och vidgning av glidarsätter gör att kontaktytan blir större och förbättrar den totala stelheten av Z-axeln.

Arbetsbordet på maskinverktyget är gjort av högkvalitativt kastjärn. Kaststrukturen har genomgått analys av maskinverktygsdynamik och finita elementmetoden, och är kombinerad med rimliga förstärkningsribbor för att säkerställa tunglastförmågan under bearbetning vid villkoren för full belastningssupport av korsskivbordet. Strukturen på maskinverktygets arbetsbord använder ett sammansatt arbetsbord, vilket inte bara kan öka arbetsbordets styrka, utan också minimera påverkan av fästningsbolten på arbetsbordets noggrannhet.

Använder Taiwan C2/C3-klassens högprecisions-, högstyrkeballscrew. Importerade högprecisionslåsnut används, och ballscrewen förspänns, vilket ökar överföringsstelheten mycket och elimineras effekten av termisk deformation under rörelse, därmed säkerställer maskinverkets positionsprecision och upprepningspositionsprecision.

Disc (hög hastighet) servomanipulator verktygsfack BT40-24T används, vilket har snabb verktygbytehastighet och hög effektivitet, uppfyller automatiseringskraven och minskar maskinspindelns felrate.

Maximal verktygsdiameter: Φ100

Maximal verktygslängd: 300mm max

Skärarens vikt: 7kg

Bytetid för verktyg (verktyg-till-verktyg): 2,2 sekunder

Maskinverktyget är utrustat med en fullständigt stängd skyddsomhållning, vilket är vackert, säkert, läckfritt och skyddar miljön. Den stängda ledningsrailsskyddsomhållningen köps från produkter av den välkända taiwanesiska märkesfabriken som är en gemensam företagsanda mellan Kina och USA, vilket kan effektivt skydda de rörliga delarna av ledningsrailen och skruven och förlänga deras livslängd. Spiralformade automatiska chipsorteringsenheter är enkla och miljövänliga och lämpliga för transport av metall- och icke-metallchips. Maskinverktyget är utrustat med en handluft (vatten) pistol (valfri), vilket gör det enkelt att ta bort järnfilerna.

Maskinverktyget är utrustat med en stängd ledningsrailsskyddsomhållning, vilket effektivt skyddar ledningsrailen och skruven och förlänger dess livslängd.

När maskinverktyget är utrustat med tre-dimensionellt fullt skydd garanteras att maskinverktyget inte kommer att vibrera under stark chipskärning.

Kablingsystemet i elskåpet följer nationella elektriska säkerhetsnormer för att säkerställa att styrsystemet är fritt från externa störningar under drift. Detta garanterar bättre produktionssäkerhet.

Utsett med systemstyrning av oljeomlopp: Vårt ursprungliga aktiva hydrauliska oljesystem används, vilket kontrolleras direkt av operatörsystemet. Oljetillförseln distribueras automatiskt enligt rörelsebehov, och både tillförselplats och mängd olja kontrolleras noggrant. Detta minskar starkt spillo av smörjolja och undviker förstoring av kylmediet på grund av smörjolja, vilket betydligt förlänger användningstiden för kylmediet och säkerställer jämnhet och smörjning i oljetillförselen.

Högprecisionsjustering av stegvinkel. Varje transmissionsaxel använder högprecisionslaser för detektion och optimeringskompenation för att göra positioneringsnoggrannheten på varje axel mer exakt och lämpligare för bearbetning av högnoggranna delar. Samtidigt används en avancerad bollklubbinstrument för att optimera analysen och bearbetningen för att säkerställa maskins noggrannhet vid bearbetning av cirklar och kurvor.

A: Förutsättningarna och tiden då leverantören är ansvarig för kvalitet: När maskinen accepteras går den in i garantiperioden, som är tolv månader. Utrustningen har tre garantier och garantiperioden är ett år.

B: Om utrustningen slutar fungera under användning, kommer leverantören att svara inom 2 timmar efter att ha mottagit meddelandet från köparen och komma fram till en lösning inom 8 timmar. Om platsbaserad behandling krävs, kommer personal att tilldelas köparen inom 48 timmar för att hantera det.

C: Om ett fel inträffar under garantitiden, kommer leverantören att erbjuda kostnadsfria reparerings tjänster (utom skador på maskinen orsakade av människa relaterade faktorer av köparen eller slutanvändaren); avgift kommer att debiteras för problem orsakade av olämplig användning.

D: När maskinen har anlänt till användarens fabrik, om installations- och kalibreringsarbeten inte kan utföras i tid på grund av köparens skäl, kommer garantitiden att upphöra 12 månader efter att maskinen har anlänt till användaren, och garanti service kommer inte längre att ges.

E: Utrustningens noggrannhetsstandarder tillhandahålls av leverantören tillsammans med kontraktet.

| Huvudtekniska parametertabell för maskiner | |

|---|---|

| Specifikationer | VMC650 |

| Material | Högkvalitativt legerat gjutjärn |

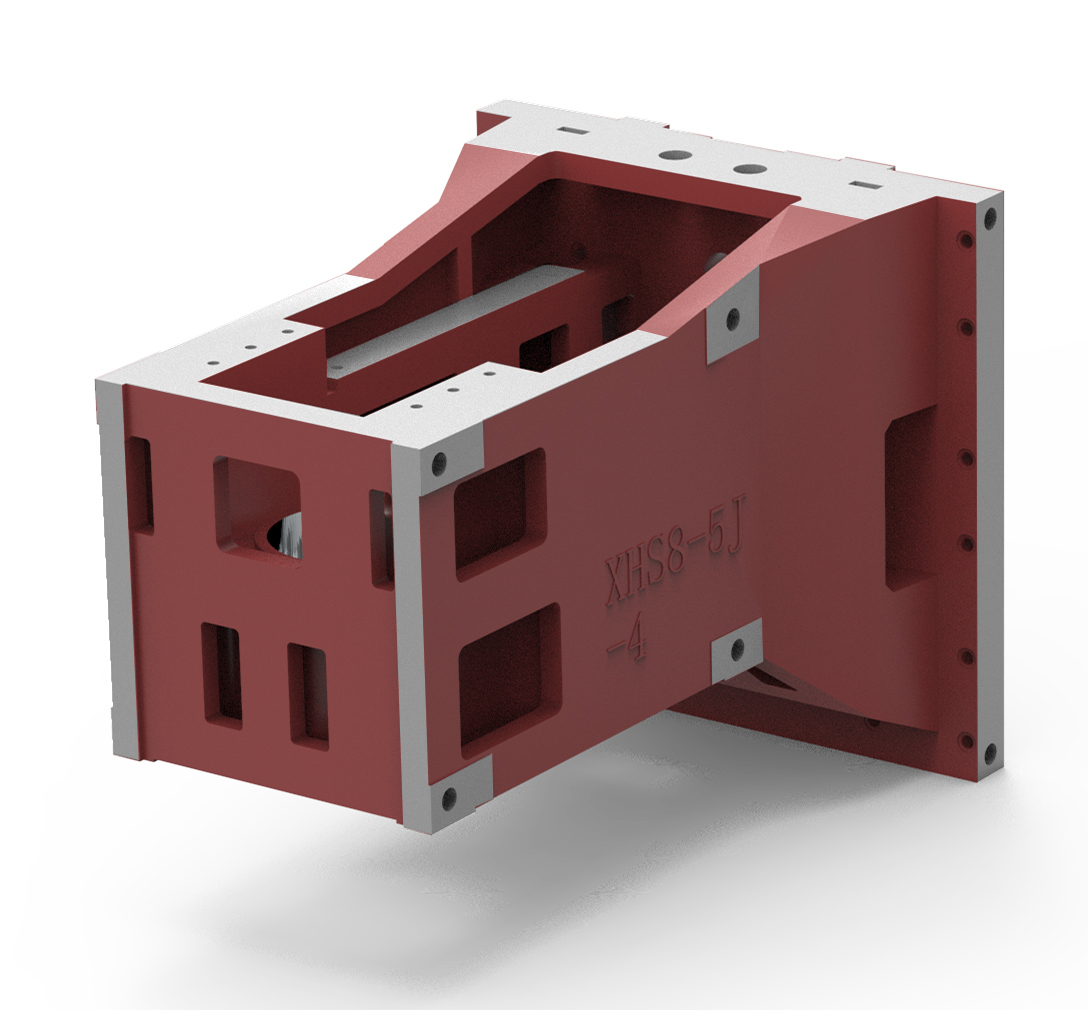

| Struktur | Lådformad skjutare, komposit lådformad arbetsbordsstruktur "Tornformad stacknings" kolonnstruktur |

| Arbetsbänkspecifikationer (längd × bredd) | 900*460mm |

| T-slingor (antal slingor × slingbredde × slingavstånd) | 5/18/90mm bordsskydd |

| Maximal last på arbetsbänken | 400 kg |

| Resa i X, Y, Z-koordinater | 650×450×450mm |

| Avstånd från spindelns mittlinje till främre väggar av kolumnen | 625 mm |

| Avstånd från spindelns ändyta till planet på arbetsbänken | 120-570mm |

| X, Y, Z skärningsförsnitt | 1~6000 mm/min |

| X, Z snabbförsäljning hastighet | 15m/min |

| Y-hastighet för matning | 18m/min |

| Spindelmotorens hastighetsområde | 50~8000 varv/min ringar med spray, två vatten och en luftkylning |

| Spindelkon | BT40-150mm högsta styvhet kraftfullt skarspindel |

| Spindelmotor | 7,5/11 kW |

| X servomotor | 3KW 15NM |

| Y servomotor | 4KW 18NM |

| Sparre i X-riktning | Två 35mm tunnband linjära rälsar 4 starka stödskivor |

| Typ av ledarrail i Y-led | Två 45mm tunnband linjära rullrar av högkvalitet 4 starka stödskivor |

| Z servomotor (inklusive broms) | 3KW 15NM inklusive broms |

| Typ av ledarrail i Z-led | Två 45mm tunnband linjära rullrar av högkvalitet 6 stora och starka stödskivor |

| X, Y, Z-axel leadscrew | 4016 C3-klass |

| Repeterbar positioneringsnoggrannhet | 300mm\/±0.003mm |

| Positioneringsnoggrannhet | 300 mm/±0,005 mm |

| CNC SYSTEM | Taiwan ny generation bussystem med absolutvärdeskontroll Stödjer fyra-axel fyrlänk-funktion Hög hastighet och hög noga funktion |

| Luftkällanivå används | 0,6-0,8 MPa |

| Maskinverktygsdimensioner (L×B×H) | 2670×2100×2400mm |

| Maskinverktygsvikt | 5800kg |

Bearbetningscenter har en bred tillämpning inom många industrier, främst inkluderar men inte begränsat till följande områden:

1. Bilmakersnäret: Bearbetningscenter används omfattande vid bearbetningen av bilkomponenter, såsom motordelar, växellåderdelar, karossdelar etc.

2. Rymd- och flygindustrin: Rymd- och flygfältet ställer höga krav på noggrannhet och kvalitet på delarna. Bearbetningscenter kan uppfylla de högprecisionskrav som ställs på komplexa delar, vilket gör att de används omfattande inom rymd- och flygindustrin.

3. Elektronik- och telekommunikationsindustrin: Bearbetningscentret kan användas för att bearbeta olika typer av precisionselektroniska komponenter, telekommunikationsutrustningsdelar etc.

4. Formverksindustrin: Bearbetningscenter kan användas för att tillverka olika typer av former, såsom plastformer, sandgjutna former och tryckformar.

5. Medicinsk utrustningsindustri: Medicinska enheter har höga krav på noggrannhet och ytkvalitet, och fräscentraler kan uppfylla dessa krav, vilket gör att de används alltmer inom tillverkningen av medicinsk utrustning.

6. Allmän maskintillverkningsindustri: Fräscentraler kan uppfylla bearbetningsbehoven för olika maskindelar, vilket gör att de används allmänt inom allmän maskintillverkning.

Generellt sett har fräscentraler ett brett tillämpningsområde inom industrier som kräver hög precision, hög effektivitet och komplex delbearbetning. Med den kontinuerliga teknologiska utvecklingen och utvecklingen av fräscentraler kommer deras tillämpningsområden att fortsätta att utvidgas.

Kundbesök

Kundbesök

Ja, vi stöder ODM/OEM, och kan designa och anpassa exklusiva modeller enligt dina behov.

A: Berätta om dina specifikationer. Vi kan välja den bästa modellen för dig. Du kan också skicka oss produktritningen. Vi väljer den mest lämpliga maskinen för dig.

A: 30% förskottsbetalning efter kontraktet, 70% betalning före leverans, kan diskuteras enligt din situation.

A: Vår fabrik ligger i Tengzhou City, Zaozhuang. Kina, postnummer 277500. Välkommen till oss.

Leveranstiden är 7-10 dagar. Om du väljer en speciell konfiguration, leveranstiden kommer att förlängas i enlighet