Центр обработки с ЧПУ — это универсальное оборудование для производства различных деталей, оснащенное автоматическим устройством смены инструмента (АУСИ), которое может автоматически выполнять различные операции обработки, такие как фрезерование, сверление и растачивание. Его устройство числового программного управления (ЧПУ) может автоматически контролировать процесс обработки в соответствии с программными инструкциями, гарантируя точность и эффективность обработки. Иными словами, центр обработки с ЧПУ объединяет функции традиционных фрезерных станков, добавляя компьютерное управление и технологию автоматической смены инструментов, что значительно повышает производительность.

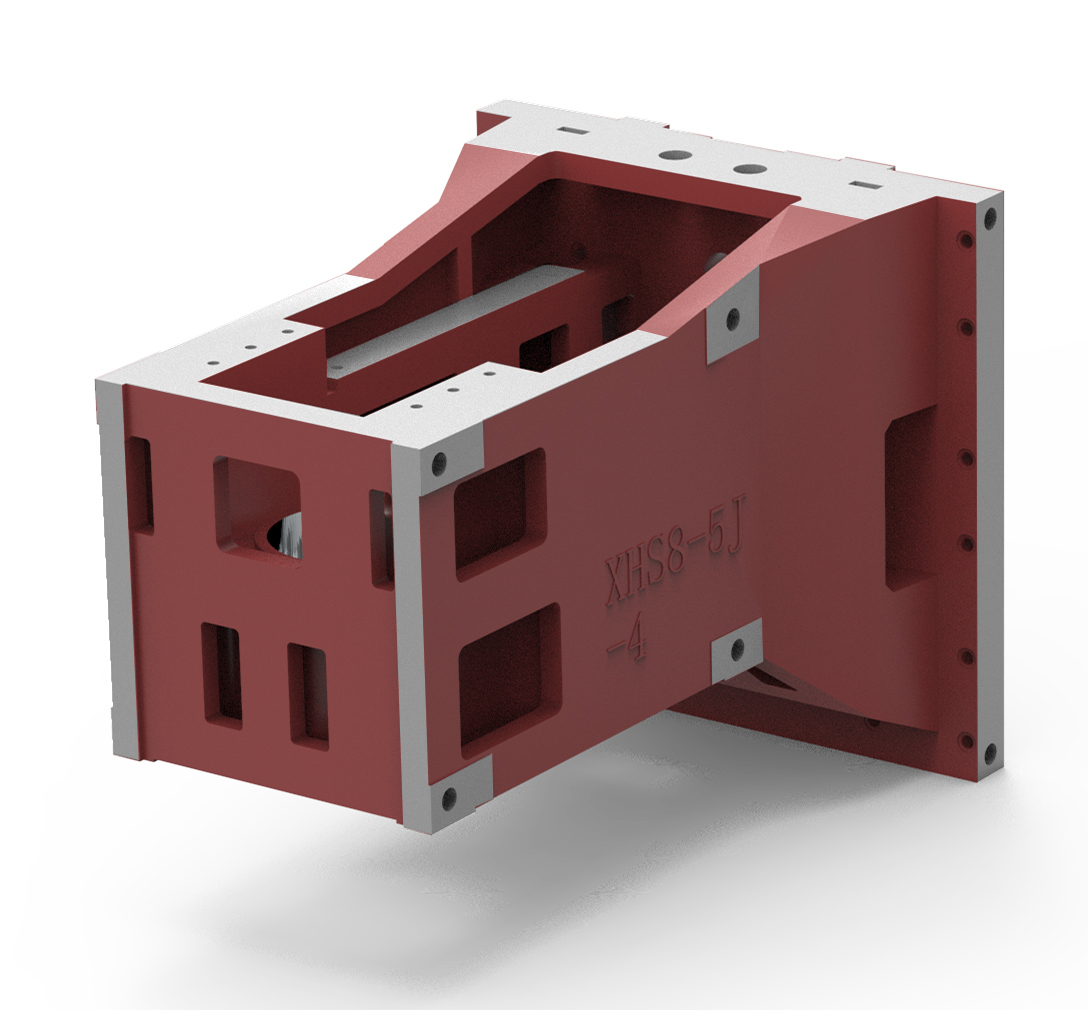

Обрабатывающий центр VMC650 CNC является передовым оборудованием, специально созданным для эффективной и точной обработки. Он имеет отличную жесткую конструкцию, выполнен из высокопрочного чугуна с добавлением легирующих элементов, прошел старение для эффективного устранения внутренних напряжений и обеспечивает долгосрочную стабильность и сохранение точности. У обрабатывающего центра большой ход осей X, Y и Z, что позволяет легко обрабатывать крупные заготовки и имеет широкий спектр применения. Он оснащен высокоэффективной системой главного вала с большим крутящим моментом, которая может поддерживать низкую вибрацию и высокоточную резку при высокоскоростной работе, удовлетворяя потребности в обработке фрезерованием, сверлением, растачиванием и другими операциями по различным материалам.

Вертикальный обрабатывающий центр VMC650

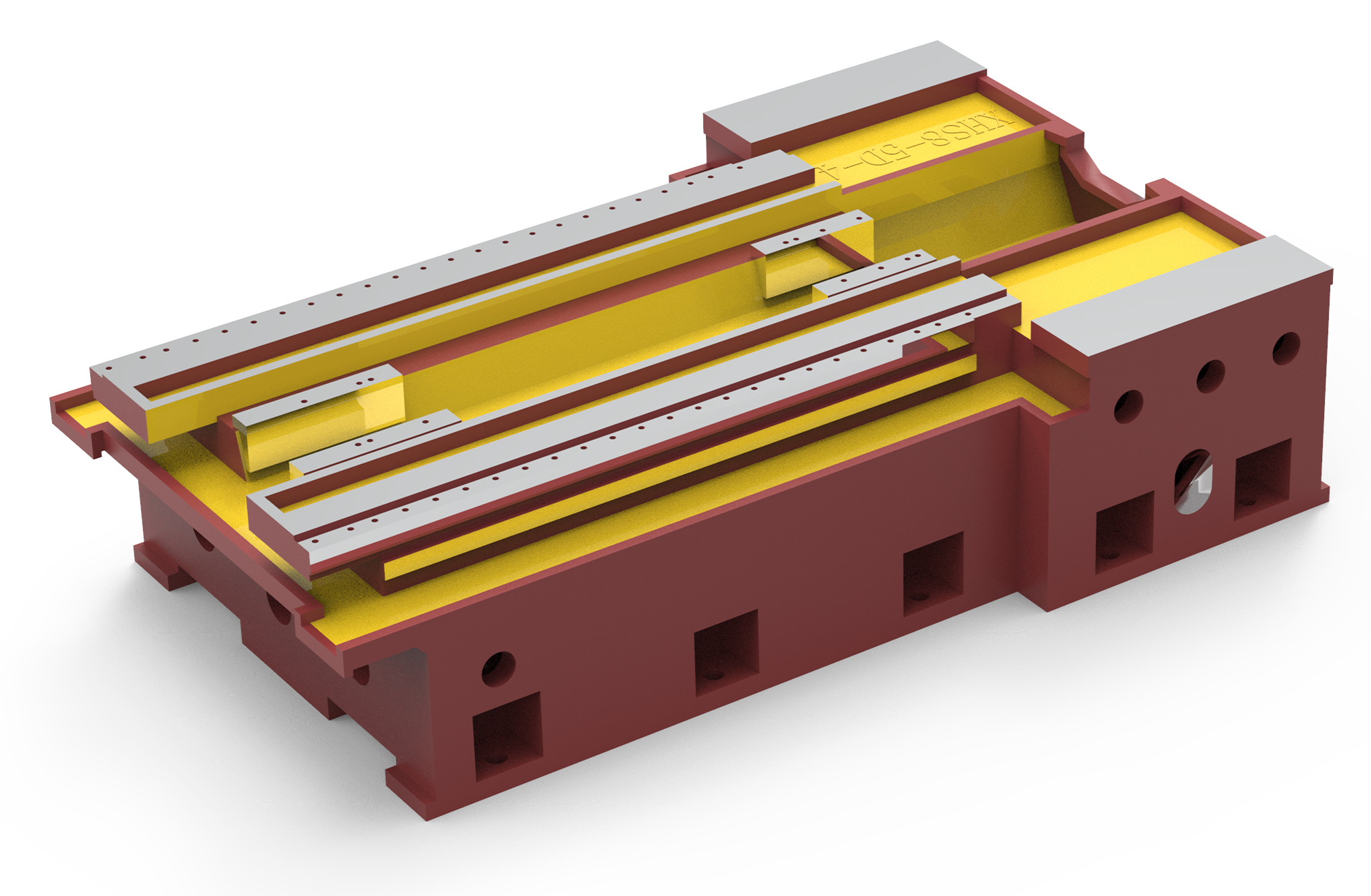

Основание станка является одной из самых важных частей в пяти частях всего оптического станка, и оно является несущей частью всего агрегата. Корпус станочного стола изготовлен из высокопрочного чугуна. Литниковая конструкция прошла анализ динамики станка и конечный элементный анализ, а усиленная рёберная структура разумно сочетается для обеспечения устойчивой организации и постоянного качества. Высокая жёсткость основной части гарантирована. Широкая конструкция станочного стола и поперечная стол с полной поддержкой нагрузки могут обеспечить большую грузоподъёмность во время обработки.

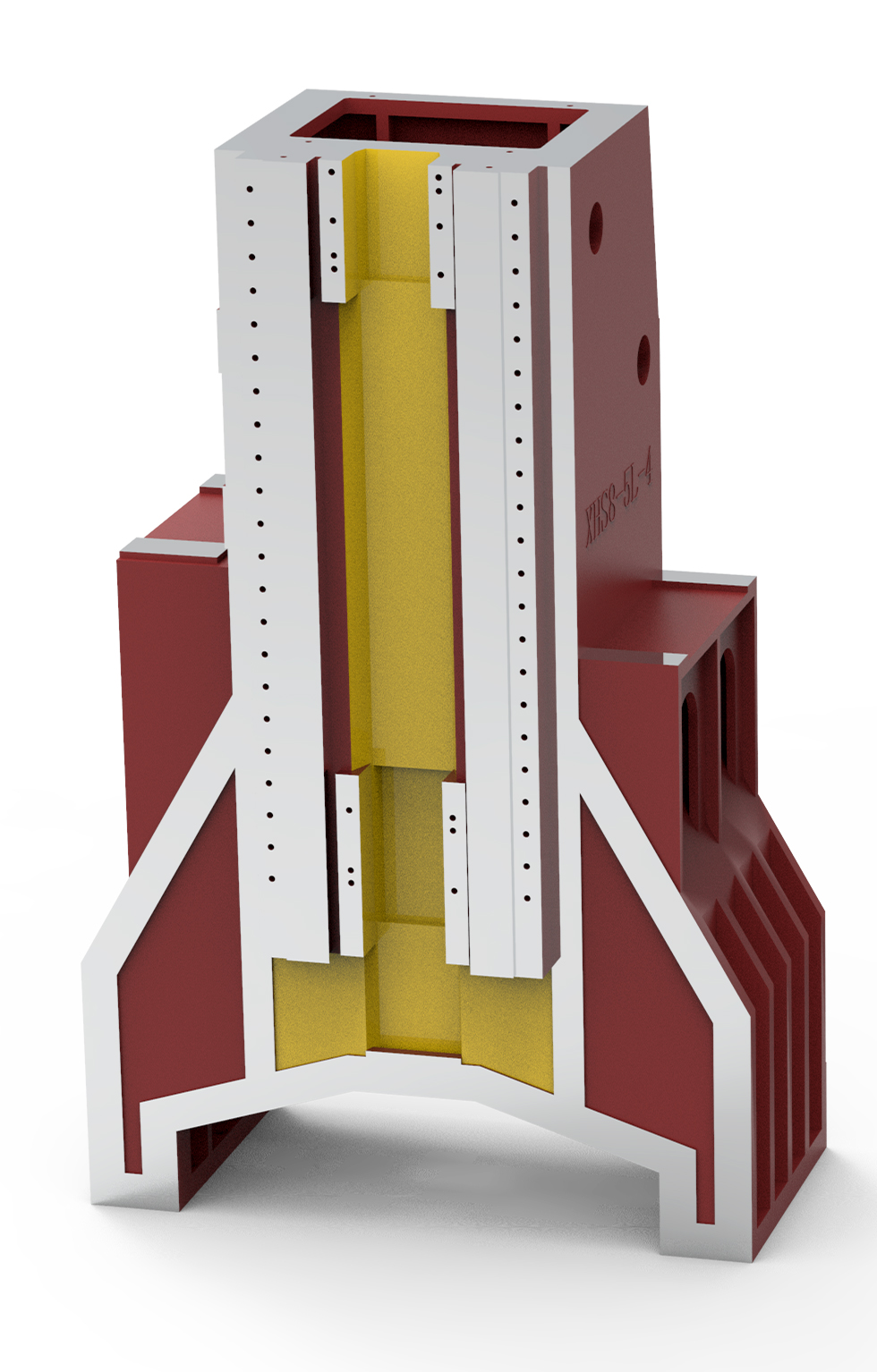

Столб adopts "пирамидальная структура", которая соответствует передовым концепциям механики материалов, и может обеспечить большую нагрузку во время обработки и вибрацию, возникающую при высокоскоростном движении, что не только повышает производительность обработки, но и увеличивает срок службы инструмента.

Оно обеспечивает высокую жесткость основной части и большую грузоподъемность во время обработки. Полностью закаленные направляющие, в сочетании с точной шлифовальной обработкой, обеспечивают удовлетворительное качество точности.

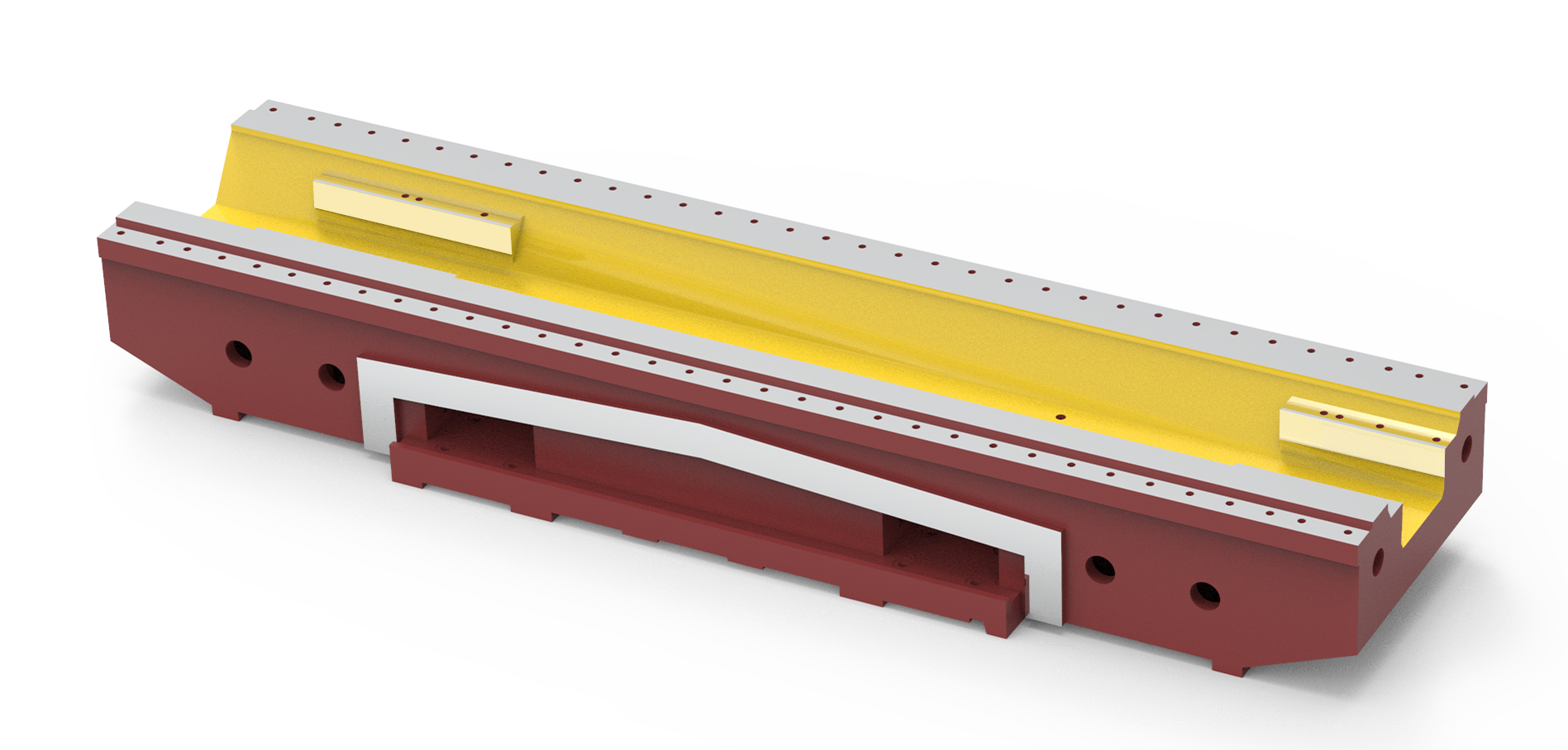

Стол поперечного перемещения станка изготовлен из высокопрочного чугуна. Конструкция отливки прошла анализ динамики станков и конечных элементов. Благодаря рациональным усилителям жесткости и полной поддержке нагрузки, стол поперечного перемещения может обеспечить большую грузоподъемность во время обработки.

С помощью конечного анализа статики, динамики конструкции и топологического анализа, рационального конструктивного дизайна и соответствия усилителей жесткости, шестислайдерной конструкции и увеличения и расширения сидений для слайдеров, площадь контакта становится больше, что повышает общую жесткость оси Z.

Стол станка изготовлен из высокопрочного чугуна. Конструкция литейной формы прошла анализ динамики станков и конечный элементный анализ, а также снабжена рационально расположенными ребрами жесткости для обеспечения способности выдерживать большие нагрузки при обработке при условии полной поддержки поперечной стола. Конструкция рабочего стола станка использует комбинированный стол, который не только увеличивает прочность стола, но и минимизирует влияние крепежных болтов седла на точность стола.

Используется шариковый винт высокой точности класса C2/C3 тайваньского производства. Применяется импортный высокоточный замковый гайка, шариковый винт предварительно растянут, что значительно увеличивает жесткость передачи и устраняет влияние тепловой деформации при движении, тем самым обеспечивая точность позиционирования и повторяемость позиционирования станка.

Применяется дисковый (высокоскоростной) сервоприводной манипулятор инструментальной библиотеки BT40-24T, который обладает быстрой скоростью смены инструмента и высокой эффективностью, отвечает требованиям автоматизации и снижает коэффициент отказов станков.

Максимальный диаметр инструмента: Φ100

Максимальная длина инструмента: максимум 300 мм

Вес резака: 7 кг

Время замены инструмента (от инструмента к инструменту): 2,2 секунды

Станок комплектуется полностью закрытой защитной крышкой, которая является красивой, безопасной, герметичной и защищает окружающую среду. Герметичный защитный чехол для направляющих приобретен у известных производителей тайваньско-американского совместного предприятия, что эффективно защищает движущиеся части направляющих и винта, продлевая их срок службы. Спиральный автоматический устройство удаления стружки простое и экологичное, подходит для транспортировки металлической и неметаллической стружки. Станок оснащен ручным пневматическим (водяным) пистолетом (опция), который легко удаляет опилки.

Станок комплектуется герметичным защитным чехлом для направляющих, который эффективно защищает направляющие и винт, продлевая их срок службы.

При наличии трехмерной полной защиты станка гарантируется отсутствие вибрации во время интенсивной резки с образованием стружки.

Прокладка кабелей в электрическом шкафу соответствует национальным стандартам электробезопасности, что обеспечивает отсутствие внешних помех при работе системы управления. Это лучше гарантирует безопасность производства.

Комплектуется системой контроля масляного контура: Применяется наш оригинальный активный гидравлический маслоснабжающий механизм, который непосредственно управляется операционной системой. Масло распределяется автоматически в зависимости от потребностей движения, а место подачи масла и его количество точно контролируются, что значительно снижает расход смазочного масла и предотвращает загрязнение охлаждающей жидкости маслом, существенно продлевая срок службы охлаждающей жидкости и обеспечивая равномерное и достаточное смазывание.

Высокоточная компенсация шага. Каждый вал передачи использует высокоточный лазер для обнаружения и оптимизированной компенсации, чтобы повысить точность позиционирования каждого вала, что делает его более подходящим для обработки высокоточных деталей. При этом используется передовой шаровой инструмент для оптимизации анализа и обработки, чтобы обеспечить точность станка при обработке круговых и криволинейных поверхностей.

A: Условия и период, за которые поставщик несет ответственность за качество: После приемки станка начинается гарантийный период, который длится двенадцать месяцев. Оборудование имеет трехлетнюю гарантию, а гарантийный период составляет один год.

B : Если оборудование выходит из строя во время использования, поставщик ответит в течение 2 часов после получения уведомления от покупателя и предложит решение в течение 8 часов. Если требуется обработка на месте, персонал будет направлен к покупателю в течение 48 часов для решения проблемы.

C : Если неисправность возникает в течение гарантийного срока, поставщик предоставит бесплатные услуги по ремонту (кроме случаев повреждения станка по вине покупателя или конечного пользователя); за неисправности, вызванные неправильным использованием, будет взиматься плата.

D : После того как станок доставлен на завод пользователя, если работы по установке и настройке не могут быть выполнены вовремя по вине покупателя, гарантийный срок истекает через 12 месяцев после прибытия на предприятие пользователя, и услуги трех гарантий больше не предоставляются.

E : Стандарты точности оборудования предоставляются поставщиком вместе с контрактом.

| Основная таблица технических параметров станков | |

|---|---|

| Характеристики | VMC650 |

| Материал | Высокопрочная легированная чугунная стружка |

| Структура | Коробчатый ползун, композитная коробчатая конструкция стола "Пирамидальная структура" колонны |

| Спецификации рабочего стола (длина × ширина) | 900*460мм |

| T-образные пазы (количество пазов × ширина паза × расстояние между пазами) | 5/18/90мм стол для закалки |

| Максимальная нагрузка рабочей скамьи | 400 кг |

| Перемещение по координатам X, Y, Z | 650×450×450мм |

| Расстояние от осевой линии шпинделя до передней направляющей колонны | 625 мм |

| Расстояние от торца шпинделя до плоскости на рабочем столе | 120-570мм |

| Подача резания по осям X, Y, Z | 1~6000 мм/мин |

| Скорость быстрого перемещения по осям X, Z | 15м/мин |

| Скорость быстрого перемещения по оси Y | 18м/мин |

| Диапазон скорости шпинделя | распылитель кольцевого типа при 50~8000 об/мин, охлаждение двумя потоками воды и одним воздуха |

| Конус шпинделя | BT40-150мм высокопрочный шпиндель для мощной резки |

| Мотор шпинделя | 7.5⁄11кВт |

| Пусковой двигатель по оси X | 3КВт 15Нм |

| Пусковой двигатель по оси Y | 4КВт 18Нм |

| Тип направляющей по оси X | Две тяжелые линейные направляющие с роликами шириной 35 мм 4 прочных опорных скольжения |

| Тип направляющей по оси Y | Две тяжелые линейные направляющие с роликами шириной 45 мм 4 прочных опорных скольжения |

| Сервомотор Z (включая тормоз) | 3КВт 15Нм включая тормоз |

| Тип направляющей по оси Z | Две тяжелые линейные направляющие с роликами шириной 45 мм 6 больших и прочных опорных слайдеров |

| Шариковый винт для осей X, Y, Z | 4016 класса C3 |

| Точность повторного позиционирования | 300мм/±0,003мм |

| Точность позиционирования | 300мм⁄±0.005мм |

| CNC СИСТЕМА | Тайваньское новое поколение автобусов с абсолютным управлением Поддержка функции четырехосевого четырехзвенного механизма Функция высокой скорости и высокой точности |

| Используемое воздушное давление | 0.6-0.8 МПа |

| Габаритные размеры станка (Д×Ш×В) | 2670×2100×2400мм |

| Вес станка | 5800кг |

Центры обработки имеют широкий спектр применения во многих отраслях, в основном включая, но не ограничиваясь следующими областями:

1. Автомобильная промышленность: Центры обработки широко используются для обработки автомобильных деталей, таких как детали двигателя, коробки передач, шасси и т.д.

2. Авиакосмическая промышленность: В авиакосмической области предъявляются очень высокие требования к точности и качеству деталей. Центры обработки могут удовлетворить требованиям высокоточной обработки сложных деталей, поэтому они широко применяются в авиакосмической промышленности.

3. Электронная и телекоммуникационная промышленность: Центр обработки может использоваться для производства различных точных электронных компонентов, деталей телекоммуникационного оборудования и т.д.

4. Производство формообразующих оснасток: Центры обработки могут использоваться для изготовления различных типов форм, таких как пластиковые формы, формы для литья под давлением и штамповочные формы.

5. Производство медицинского оборудования: Медицинское оборудование имеет высокие требования к точности и качеству поверхности, и обрабатывающие центры могут удовлетворить эти требования, поэтому они широко используются в области производства медицинского оборудования.

6. Машиностроительная отрасль: Обрабатывающие центры могут удовлетворить потребности в обработке различных механических деталей, поэтому они широко применяются в общей машиностроительной промышленности.

В общем, обрабатывающие центры имеют широкую область применения в отраслях, где требуется высокая точность, эффективность и сложная обработка деталей. С постоянным развитием технологий и совершенствованием обрабатывающих центров их сфера применения будет продолжать расширяться.

Визит клиента

Визит клиента

Да, мы поддерживаем ODM / OEM, и можем проектировать и настраивать эксклюзивные модели в соответствии с вашими потребностями.

О: Пожалуйста, расскажите мне ваши характеристики. Мы можем выбрать лучшую модель для вас. Вы также можете прислать нам рисунок продукта. Мы выберем для вас наиболее подходящую машину.

О: 30% аванс после заключения договора, 70% оплата до отправки, может быть обсуждена в соответствии с вашей ситуацией.

О: Наш завод расположен в городе Тэнчжоу, Заоцзюань. Китай, почтовый индекс 277500. Тепло приветствую вас в нашем посещении.

Время доставки 7-10 дней. Если вы выберете специальную конфигурацию, время доставки будет соответственно продлен