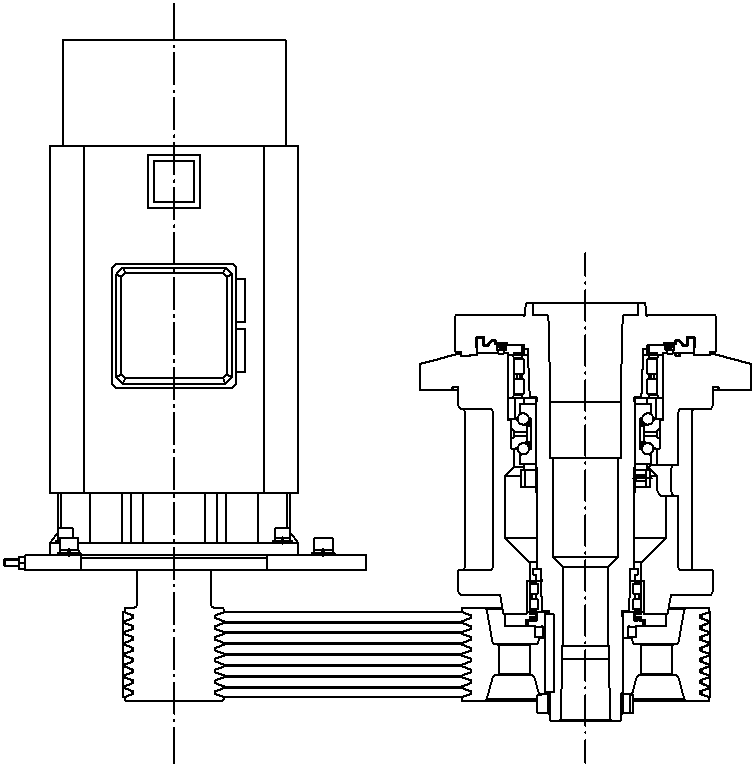

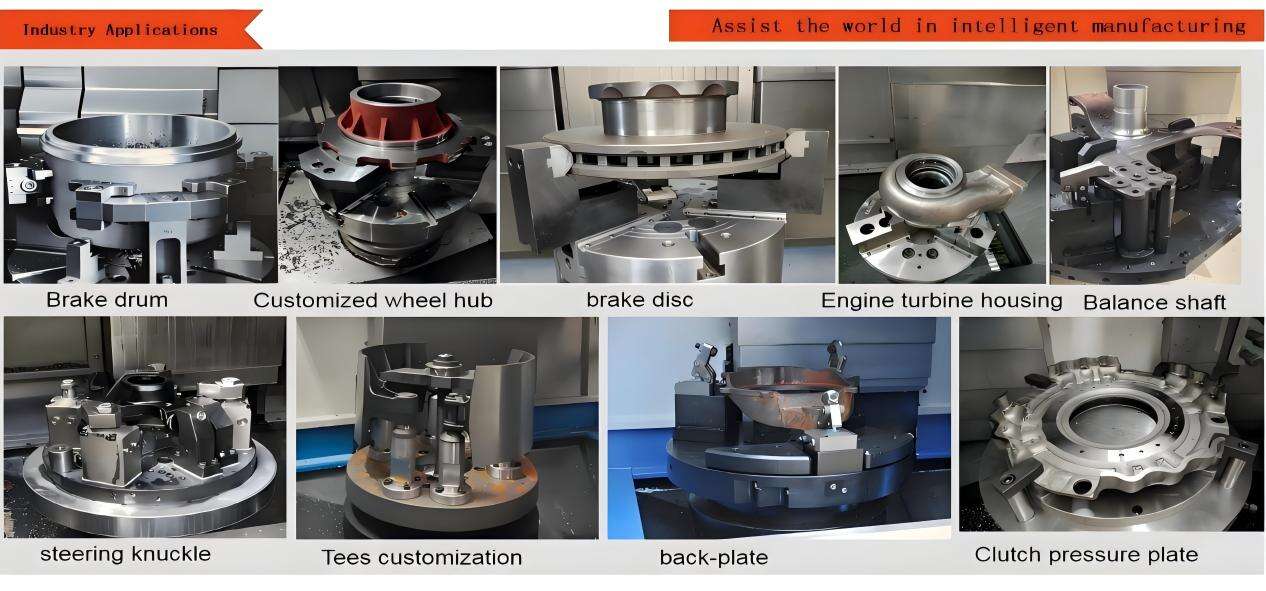

Станок KD500 с двумя колоннами является автоматизированным станком с ЧПУ, который использует конструкцию с двумя колоннами для обработки внутренних и внешних цилиндрических поверхностей, конических поверхностей, торцевых поверхностей, пазов и фасок деталей. Этот станок особенно подходит для обработки тормозных дисков и других дископодобных компонентов.

Станок для шлифовки тормозных дисков KD500

Каркас изготовлен из высококачественного серого чугуна марки HT300, который прошел термическую обработку и снятие внутренних напряжений. Материал представляет собой высокопрочный чугун с низким уровнем напряжений, а также применяются эффективные меры по поглощению вибраций.

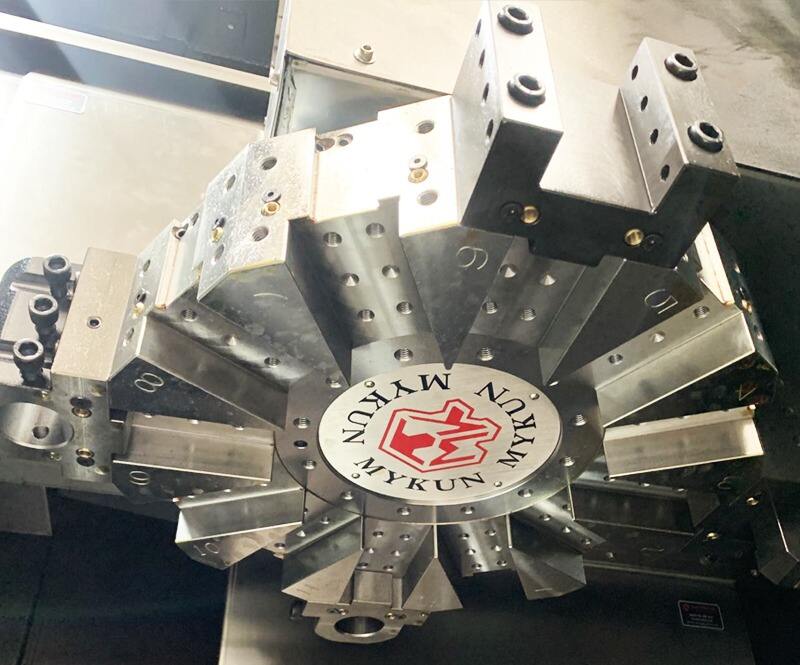

Держатель инструмента имеет различные конфигурации, и пользователи могут свободно выбирать в зависимости от своих реальных потребностей и привычек использования.

Стандартная комплектация: тайваньский горизонтальный держатель инструментов на 8 позиций, этот тип держателей управляется сервомоторами, может быстро выбирать инструменты в обоих направлениях, блокируется гидравлически и обладает высокой жесткостью;

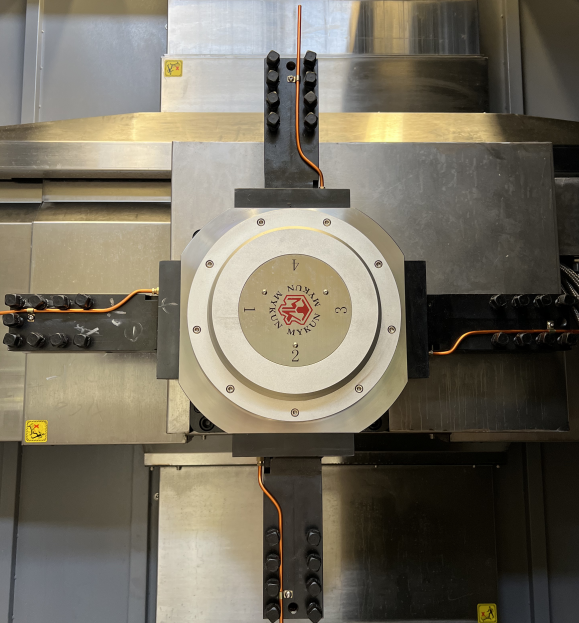

Тайваньский вертикальный держатель инструмента с 4 станциями, этот держатель имеет отличную конструкцию и высокую жесткость, использует сервотехнологию для вращения, индексации и гидравлической блокировки, при этом вращение и индексация стабильны и точны, особенно подходят для обработки деталей в автомобильной промышленности.

Стандартный патрон этого станка — гидравлический патрон с размером 24 дюйма. Патрон является водонепроницаемым, и между патронным ползуном и диском имеется уплотнительная лента, которая эффективно предотвращает попадание охлаждающей жидкости на шпиндель через патрон и предотвращает попадание стружки на скольжения, что может повредить ползун.

Узел шпинделя данной серии станков в конструкции использует современные передовые и отработанные решения. Передняя опора шпинделя состоит из двухрядного цилиндрического роликоподшипника и двунаправленного углового контактного шарикоподшипника, а задняя опора — это двухрядный цилиндрический роликоподшипник; подшипники используют импортные высокоточные шпиндельные подшипники, а смазка подшипников осуществляется с использованием импортного высокоскоростного литола. Аксиальные и радиальные преднатяги системы шпинделя могут регулироваться гайкой, обеспечивая высокую жесткость как в радиальном, так и в осевом направлениях. Радиальный зазор можно отрегулировать с помощью внутреннего кольца роликоподшипника для достижения наилучшей обрабатывающей точности и низкой рабочей температуры.

Основной двигатель этого ряда станков приводит во вращение главную ось через импортный синхронный ремень, тем самым обеспечивая высокую эффективность, низкий уровень шума и вибрации всей системы передач, чтобы удовлетворить требования резания при различных условиях, таких как низкая скорость и высокий крутящий момент, а также высокая скорость и высокая мощность станка. Коробка главной оси и основание соединены вместе через отверстия, что обеспечивает высокую жесткость узла главной оси станка.

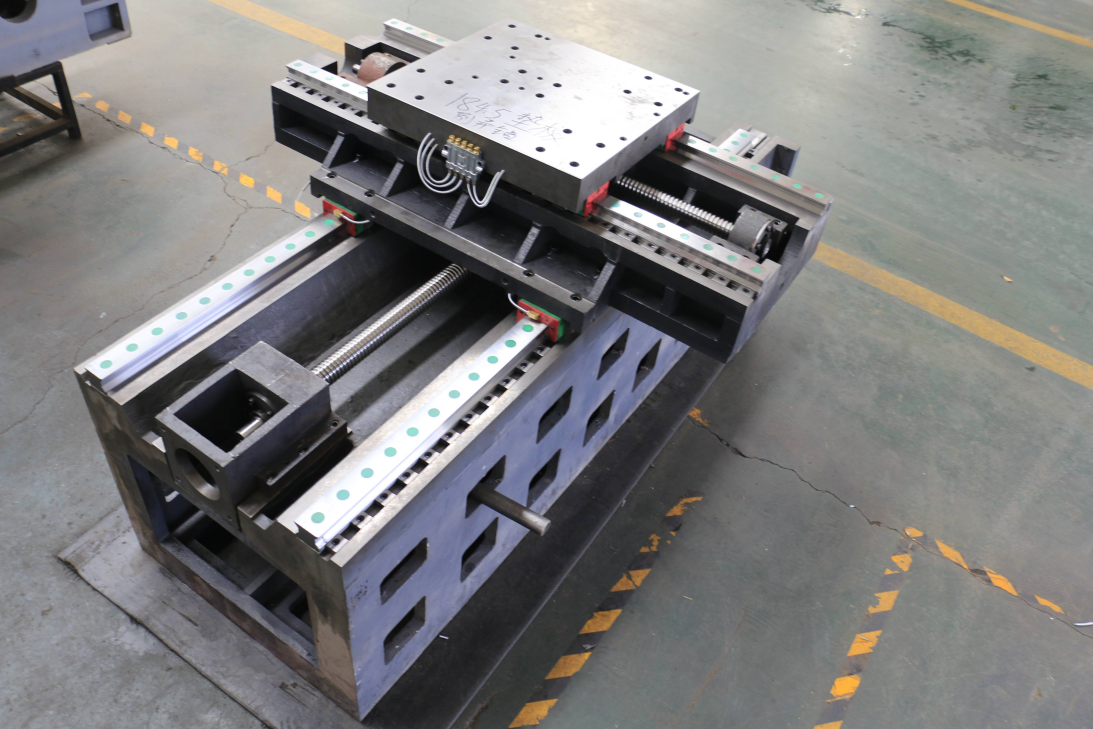

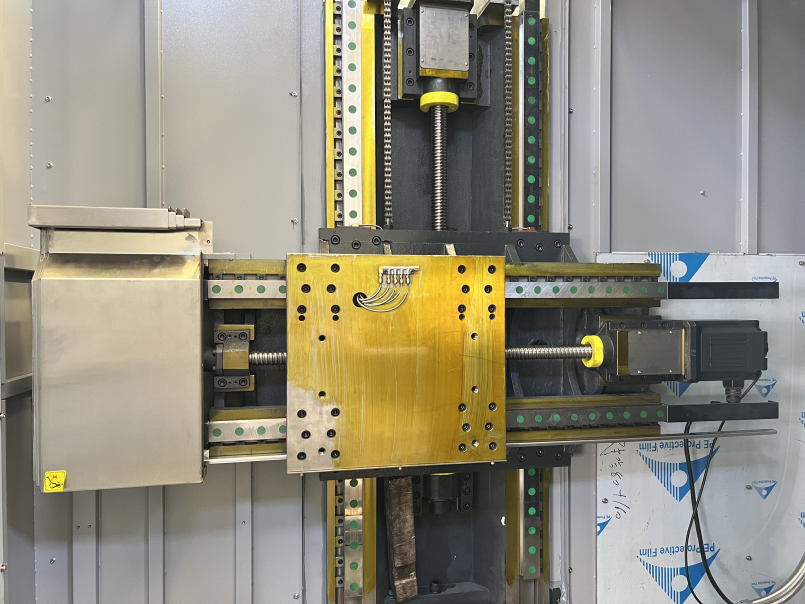

Ось X/Z приводится в действие сервомотором и напрямую соединяется с шариковой гайкой через упругое муфтовое соединение. Шариковая гайка установлена с фиксацией обоих концов.

Оба направляющих вала используют тайваньские цилиндрические качающиеся направляющие, которые являются четырехсторонними равномерными по нагрузке, с высокой точностью, большой грузоподъемностью и высокой скоростью перемещения роликов. Их выдающиеся преимущества — компактные размеры, высокая точность и низкая стоимость обслуживания. Это оптимальная конфигурация для пользователей, стремящихся к высокой точности и высокой стоимости, особенно подходящая для случаев, когда предъявляются высокие требования к согласованности размеров деталей.

Этот станок имеет полную защиту экраном, и учтены различные меры безопасности. Дизайн защитной двери из закаленного стекла обеспечивает безопасность как станка, так и персонала.

Когда станок сталкивается с внезапным внешним отключением электроэнергии или собственной неисправностью, из-за специального дизайна цепи управления, ось станка не может двигаться, а охлаждающий мотор и т.д., если они уже находятся в состоянии "запуск", перейдут в состояние "стоп"; если же они уже находятся в состоянии "стоп", то не смогут автоматически перейти в состояние запуска, что обеспечивает безопасность станка. В случае непредвиденного отключения электроэнергии или неисправности меню программы, хранящееся в компьютере, не будет потеряно.

Станок оборудован устройством сигнализации и кнопкой аварийной остановки для предотвращения различных внезапных неисправностей, которые могут повредить станок. Благодаря рациональному проектированию программного обеспечения, сигнал тревоги может отображаться в виде текста и номера тревоги на дисплее, а также индицироваться индикаторным светом на панели управления; станок классифицирует методы обработки тревог по трем категориям в зависимости от ситуации: "аварийная остановка" для экстренных тревог; "остановка подачи" для обычных тревог; и только "уведомление" для ошибок оперирования.

| Параметры машины | |||

|---|---|---|---|

| 1.Наименование оборудования | Вертикальный токарный станок с ЧПУ | 2. Модель | KD500 |

| 3. Система | Siemens 828D | ||

| Захват | |||

| ось X | 300мм | ось Z | 500 мм |

| ось Y | 60мм | ||

| Производственные мощности | |||

| Макс. диаметр качания | φ650мм | Макс. диаметр обработки | φ500мм |

| Макс. обороты шпинделя | φ650мм | ||

| ШПИНДЕЛЬ | |||

| Скорость шпинделя | 100~1000 об/мин | Номинальная мощность двигателя шпинделя (скорость/ крутящий момент) | 30Квт (750об/мин, 380Н·м) |

| Тип шпинделя | A2-11 | Главный вал | Германия FAG/Япония NSK |

| Передние подшипники | NN3032K | Задние подшипники | NN3026K |

| Твердость вала шпинделя | HRC58-62 | Размер-Снаружи | φ160мм |

| Автоматическая смена инструмента | |||

| Рабочая станция | Гидравлическая горизонтальная башня с восемью станциями | Характеристики башни | Центр башни находится на высоте 125 мм |

| Габариты фрезера | Противоположная сторона 380мм стандарт | чак | гидравлический патрон 18 дюймов |

| ШЛИФОВАЛЬНАЯ ГОЛОВКА | |||

| Поддерживающая форма станка | Стойка автомобиля с фланцем на шпинделе | Параметры мощности шпинделя | привод переменной частоты 9 кВт для регулировки скорости |

| Точность шпинделя и смазка | 0,002 мм, высокоскоростное масло | Скорость и охлаждение | 100-4000 оборотов в минуту, принудительное водяное охлаждение (100-4000 об/мин, принудительное водяное охлаждение) |

| ПУТЬ СОЕДИНЕНИЯ--Надёжный | |||

| скольжения по оси X | 3 × 6 направляющих, ширина 55 мм | Скольжения по оси Z | 4 × 8 направляющих, ширина 55 мм |

| Ось Y (точная настройка) | 2 × 4 направляющих, ширина 30 мм | ||

| Шариковый винт -- HIWIN | |||

| Точность шарикового винта | Уровень C3 | Диаметр шарикового винта x.y.z | x: φ50 z: φ50 y:φ25 |

| Подшипники винта | Nachi | Электрический шкаф для охлаждения и кондиционирования воздуха | √ |

| Система управления | |||

| Стандартные аксессуары | Siemens 828D | Двигатель оси X | 22Нм |

| Двигатель оси Z | 22Нм | Двигатель оси Y | 12Nm |

| Скорость подачи | |||

| Скорость подачи осей XZ | 20м/мин | ||

| Точность | |||

| Повторная установка | 0.008мм | Позиционирование | 0.012мм |

| Вал вращается с осевым перемещением | 0,005 мм | Скорость подачи резания | 0.1-1000мм/мин |

| Наименьший приращиваемый ввод | 0.001мм | Шероховатость поверхности | Ra1.6 |

| ТРЕБУЕМАЯ МОЩНОСТЬ | |||

| Источник питания | 3¢-AC 380V 50HZ±5% | Потребление энергии | 38КВт |

| Станок имеет защиту от заземления и аварийного отключения питания 0,005 мм Скорость подачи резания 0.1-1000мм/мин | |||

| Трехцветный индикатор состояния работы станка 0.001мм Шероховатость поверхности Ra1.6 | |||

| Другое | |||

| Гидравлическое давление стабильно | 2.2kw | Двигатель охлаждающей жидкости | 750Вт |

| Вес машины | 10Т | Занимает площадь (длина × ширина × высота) около | 2800*2400*2800 |

| Оборудование имеет полную герметичную защиту, защитное устройство безопасно и надежно, и должно соответствовать общим техническим нормам безопасности для металлообрабатывающих станков GB15760-1995. | |||

| Оснащено различными маркировками направлений газовых и водяных трубопроводов, маркировкой рабочих диапазонов различных приборов и маркировкой классов используемых сред. | |||

A: Условия и период, за которые поставщик несет ответственность за качество: После приемки станка начинается гарантийный период, который длится двенадцать месяцев. Оборудование имеет трехлетнюю гарантию, а гарантийный период составляет один год.

B : Если оборудование выходит из строя во время использования, поставщик ответит в течение 2 часов после получения уведомления от покупателя и предложит решение в течение 8 часов. Если требуется обработка на месте, персонал будет направлен к покупателю в течение 48 часов для решения проблемы.

C : Если неисправность возникает в течение гарантийного срока, поставщик предоставит бесплатные услуги по ремонту (кроме случаев повреждения станка по вине покупателя или конечного пользователя); за неисправности, вызванные неправильным использованием, будет взиматься плата.

D : После того как станок доставлен на завод пользователя, если работы по установке и настройке не могут быть выполнены вовремя по вине покупателя, гарантийный срок истекает через 12 месяцев после прибытия на предприятие пользователя, и услуги трех гарантий больше не предоставляются.

E : Стандарты точности оборудования предоставляются поставщиком вместе с контрактом.

Этот станок подходит для использования высокоскоростных сталей, твердых сплавов и различных высокоэффективных режущих инструментов. Он может обрабатывать черные металлы, цветные металлы и некоторые неметаллические материалы. Может выполнять грубую и точную обработку, такую как внутренние и внешние цилиндрические поверхности, внутренние и внешние конические поверхности, торцы, резка пазов, ступенчатые поверхности и круговые дуги на станке. Подходит для обработки деталей с большим объемом производства, высокой точностью обработки и высокими требованиями к размерной согласованности.

Визит клиента

Визит клиента

Да, мы поддерживаем ODM / OEM, и можем проектировать и настраивать эксклюзивные модели в соответствии с вашими потребностями.

О: Пожалуйста, расскажите мне ваши характеристики. Мы можем выбрать лучшую модель для вас. Вы также можете прислать нам рисунок продукта. Мы выберем для вас наиболее подходящую машину.

О: 30% аванс после заключения договора, 70% оплата до отправки, может быть обсуждена в соответствии с вашей ситуацией.

О: Наш завод расположен в городе Тэнчжоу, Заоцзюань. Китай, почтовый индекс 277500. Тепло приветствую вас в нашем посещении.

Время доставки 7-10 дней. Если вы выберете специальную конфигурацию, время доставки будет соответственно продлен