W świecie produkcji każdy sekunda ma znaczenie. Centrum obróbcze CNC zwykle stanowi początek linii produkcyjnej podczas pracy z częściami samochodowymi, obudowami silników nowych źródeł energii, a nawet precyzyjnymi komponentami lotniczymi. Posiadanie maszyny to nie wszystko. Należy dowiedzieć się, jak najlepiej ją wykorzystać, aby zaoszczędzić pieniądze, zwiększyć szybkość i utrzymać jakość. Przyjrzyjmy się wartościowym spostrzeżeniom doświadczonych specjalistów z branży, które pomogą maksymalizować wydajność obróbki CNC.

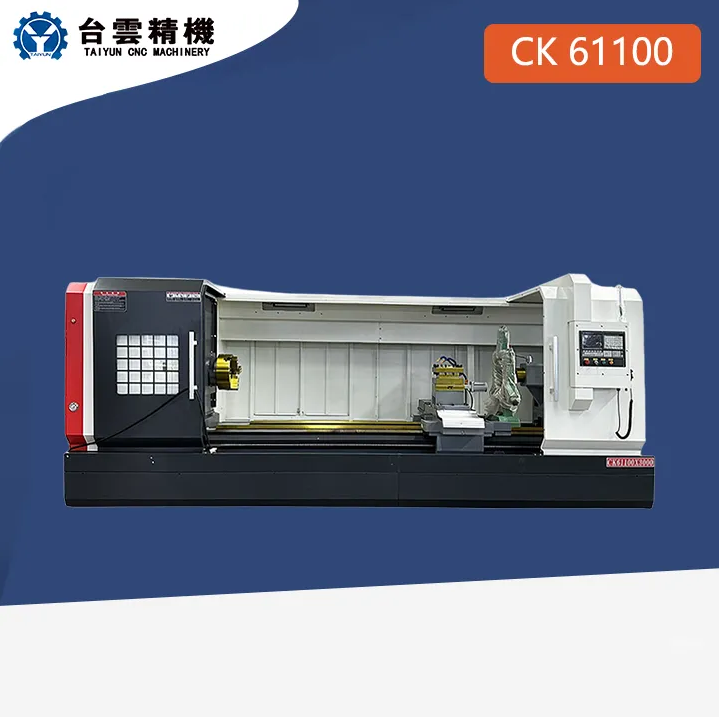

Nie można zmaksymalizować wydajności, nie znając najpierw wszystkich możliwości, jakie oferuje centrum tokarskie CNC. Zrozumienie możliwości obróbki CNC poprawi efektywność pracy maszyn CNC i pozwoli dobrze wykorzystać potencjał centrum obróbczego. Różne maszyny wykonują różne zadania. Maszyny CNC można podzielić na kategorie, takie jak pionowe tokarki CNC, poziome tokarki CNC oraz kombinowane tokarko-frezarki CNC z pochyłym łożem. Na przykład pionowe tokarki CNC nadają się do obróbki dużych elementów, takich jak koła napędowe wind, podczas gdy tokarki CNC z pochyłym łożem lepiej sprawdzają się przy małych, precyzyjnych komponentach, takich jak części samochodowe.

Niektórzy producenci projektują niestandardowe rozwiązania dla centrów obróbczych CNC. Zamiast próbować dostosować nieodpowiednią maszynę do zadania, możesz współpracować z dostawcami, aby otrzymać konfigurację zaprojektowaną zgodnie z Twoimi specyfikacjami. To znacznie zmniejsza liczbę korekt wykonywanych w trakcie produkcji. Rozważ niestandardowy środek obróbczy CNC zaprojektowany dla obudowy silnika nowej energii lub fotowoltaicznej rury prowadzącej z grafitem. Prawdopodobnie spędzisz mniej czasu na poprawianiu błędów, a więcej na wytwarzaniu wysokiej jakości części. Zrozumienie tych podstawowych możliwości pozwala Ci dokładnie przydzielać zadania odpowiednim maszynom, eliminując straty czasu spowodowane niewłaściwym dopasowaniem.

Słabo zorganizowany proces produkcyjny sprawi, że nawet najlepsze centra obróbcze CNC będą pracować poniżej swoich możliwości. Ostatecznym celem organizacji procesu produkcyjnego jest minimalizacja marnowania czasu na każdym etapie procesu, w tym przygotowaniu materiału i wykończeniu części. Faza przedprodukcyjna bezpośrednio wpływa na procesy, dlatego rozważ swoje opcje, aby poprawić ogólną efektywność. Rysunki bez wymiarów lub rysunki z sprzecznymi specyfikacjami spowodują konieczność przeróbki i marnowanie czasu. Wiele doświadczonych zespołów koncentruje się właśnie na tym etapie, co ostatecznie jest powodem, dla którego zawsze dotrzymują terminów.

Innym podejściem do optymalizacji procesów jest skuteczne zarządzanie łańcuchem dostaw. Wartość Twojego centrum tokarskiego CNC jest mniejsza niż wartość przetwarzanych przez nie elementów produkcyjnych oraz samego urządzenia. Niezawodni partnerzy z łańcucha dostaw zapewnią odpowiednie komponenty maszynowe i zmniejszą ryzyko awarii maszyny. To podejście poprawia również ogólną efektywność urządzeń, eliminując przestoje spowodowane zakłóceniem zewnętrznego łańcucha dostaw lub wadliwymi częściami. Wyeliminowanie zakłóceń w łańcuchu dostaw spowodowanych wadliwymi częściami poprawi ogólną efektywność centrum tokarskiego CNC, ponieważ likwiduje przestoje wynikające z awarii zewnętrznego łańcucha dostaw lub wadliwych części.

Na koniec nie zapomnij o sposobie zarządzania harmonogramem produkcji. Pamiętaj, że przechodzenie z dużych, prostych zleceń na małe, szczegółowe bez odpowiedniego uwzględnienia czasów przygotowania prowadzi do utraty efektywności. Zawsze, gdy jest to możliwe, staraj się grupować podobne zadania, dzięki czemu nie będziesz musiał tak często dostosowywać centrum obróbczego CNC. Taki sposób planowania pozwala zespołom na optymalizację wykorzystania maszyn przy jednoczesnym minimalizowaniu przestojów.

Nie zapominaj również o konserwacji centrum obróbczego CNC. Nie chcesz zostać w tyle, gdy technologia i oprogramowanie stają się coraz bardziej zaawansowane. Dotyczy to szczególnie marek inwestujących znaczne środki w badania i rozwój. Dostęp do najnowszego oprogramowania, które automatycznie optymalizuje ścieżki cięcia, daje Ci ogromną przewagę. Na przykład czas cyklu obróbki jest drastycznie skracany dla elementów takich jak bębny hamulcowe pojazdów użytkowych, jednocześnie zapewniając standardy bezpieczeństwa pod względem równoległości dwustronnej oraz oscylacji powierzchni czołowej.

Posiadanie najnowszej technologii nie zwalnia z konieczności regularnej konserwacji. Długoterminowa opieka nad centrum obróbczym CNC poprawia niezawodność. Niewielkie problemy, takie jak zaczynający się zużywać łożysko czy zabrudzony czujnik, mogą prowadzić do poważnych usterek przerywających produkcję. Szukaj dostawców usług posprzedażowych oferujących rzetelną obsługę serwisową, która pomoże utrzymać maszynę w doskonałym stanie. Niezależnie od tego, czy potrzebujesz rutynowej kontroli, czy naprawy maszyny, możliwość serwisowania pozwala szybko rozwiązać problemy i wrócić do produkcji.

Konserwacja inspiruje innowacje. Jeśli Twoje centrum obróbcze CNC otrzymało ostatnio aktualizację obejmującą nowe czujniki dla zespołu badawczo-rozwojowego, regularna konserwacja zapewni dokładne działanie czujników, dzięki czemu możesz polegać na wskazaniach maszyny i uniknąć kosztownych błędów. Połączenie nowej technologii i regularnej konserwacji zagwarantuje utrzymanie wysokiej efektywności.

Przyglądanie się przykładom z życia wziętym może być najlepszym sposobem na nauczenie się, jak maksymalnie zwiększyć wydajność centrum tokarskiego CNC. Rozważmy koła pojazdów napędzanych energią elektryczną. Te elementy muszą być lekkie, aby zwiększyć zasięg pojazdu, oraz nadzwyczaj precyzyjne ze względów bezpieczeństwa. Jednym z efektywnych podejść stosowanych w centrach obróbczych CNC jest szybkie cięcie o wysokiej dokładności. Dostosowując prędkość wrzeciona maszyny oraz dobierając odpowiednie narzędzia do materiału koła (stop aluminium), producenci mogą skrócić czas obróbki, zachowując jednocześnie wytrzymałość i równowagę koła. To nie tylko teoria, ale rozwiązanie już pomyślnie zastosowane w seryjnej produkcji części do nowoczesnych pojazdów elektrycznych.

Kolejnym przykładem są izostatyczne rury prowadzące z grafitu stopniu fotowoltaicznego. Te rury (zwykle o średnicy 300–500 mm i długości 400–600 mm) muszą mieć gładkie wewnętrzne ścianki, aby kierować stopem krzemu i izolować pole termiczne. Ośrodek obróbki CNC może to osiągnąć dzięki zaawansowanym systemom chłodzenia i stałym prędkościom posuwu, zmniejszając tym samym ryzyko pęknięcia grafitu i zapewniając zgodność rury ze standardami izolacyjnymi. Kluczem jest dopasowanie cech maszyny do specyficznych wymagań danej części. Jeszcze raz podkreśla się, że ośrodek obróbki CNC nie po prostu „prowadzi zadanie” — jest dostosowany do konkretnego zadania. To zmniejsza odpady i przyspiesza produkcję.

Te scenariusze pokazują, że efektywność nie polega po prostu na zwiększeniu prędkości w centrum tokarskim CNC, aby pracowało szybciej. Obejmuje ona dokładne poznanie specyfikacji części, poświęcenie odpowiedniej ilości czasu na przygotowanie maszyny oraz stosowanie sprawdzonych metod minimalizujących ryzyko błędów. Możesz wykorzystać te same zasady przedstawione w przypadkach studiów w własnej działalności.

Maksymalizacja wydajności centrum tokarskiego CNC może wydawać się trudna. Jednak sprowadza się to po prostu do podstaw. Poznaj możliwości maszyny, zoptymalizuj swój proces produkcyjny, zarządzaj technologią i konserwacją oraz korzystaj z branżowych wskaźników odniesienia, które Cię poprowadzą. Nie ma znaczenia, czy produkujesz komponenty samochodowe, części do nowych źródeł energii czy elementy do przemysłu lotniczego – wdrożenie tych zaleceń zoptymalizuje pracę Twojego centrum obróbczego CNC, skróci czas obróbki, obniży koszty i zapewni wysoką jakość. Jeśli będziesz potrzebować dodatkowego wsparcia, możesz skontaktować się ze specjalistycznymi dostawcami rozwiązań CNC. Pomogą oni dopasować Twoją konfigurację.