製造業の世界では、1秒が重要です。自動車部品、新エネルギー電気モーター外殻、あるいは航空宇宙用精密部品を扱う場合、CNCマシニングセンターは通常生産ラインの出発点となります。単にCNCマシニングセンターを保有するだけでなく、コスト削減、スピード向上、品質維持のためにいかに最も効果的に活用するかが鍵です。CNCマシニングの効率を最大化するため、現場で経験を積んだ専門家たちから得た貴重な知見をご紹介します。

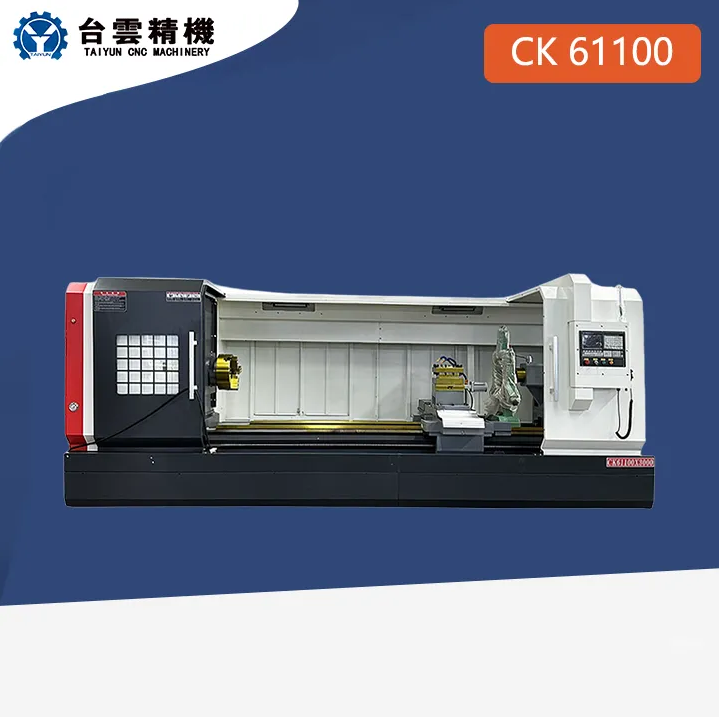

CNCマシニングセンタの提供するすべての機能を理解しない限り、効率を最大限に高めることはできません。CNCマシニングの能力を理解することで、加工効率が向上し、マシニングセンタを有効に活用できるようになります。異なる機械は異なる作業を担当します。CNC工作機械は、縦型CNC旋盤、横型CNC旋盤、斜台CNC複合旋削・フライス盤などに分類できます。たとえば、縦型CNC旋盤はエレベーターのトラクションホイールのような大型部品の加工に適していますが、斜台CNC旋盤は自動車部品のような小型で精密な部品の加工に適しています。

一部のメーカーは、CNCマシニングセンター向けにカスタムソリューションを設計しています。不適切な工作機械を無理に作業に合わせる代わりに、仕様に応じたセットアップをプロバイダーと共同で構築できます。これにより、生産途中での調整回数が大幅に削減されます。例えば、新エネルギー用モーターケースや太陽光発電用グラファイトガイドチューブの加工に特化したカスタムCNCマシニングセンターを検討してみてください。誤りの修正に費やす時間が少なくなり、高品質な部品の生産に集中できるようになります。こうした基本的な能力を理解することで、適切な工作機械に正確にタスクを割り当てることができ、不一致による時間のロスを排除できます。

生産プロセスの組織化が不十分である場合、最高レベルのCNCマシニングセンタであっても性能を発揮できなくなります。生産プロセスの組織化の最終的な目的は、材料の準備や部品の仕上げ工程を含め、各工程での時間の無駄を最小限に抑えることです。生産前の段階はプロセスに直接影響するため、全体の効率を向上させるための選択肢を検討してください。寸法の記載がない図面や仕様が矛盾している図面は、手直しや時間の浪費を招きます。多くの経験豊富なチームがこの段階に注力しているため、結果として常に納期を守ることができているのです。

プロセス最適化のもう一つのアプローチは、効果的なサプライチェーン管理です。CNC加工センターの価値は、処理する生産部品および機械自体に依存しています。信頼できるサプライチェーンのパートナーは適切な機械部品を提供し、機械の故障リスクを低減します。このアプローチにより、外部のサプライチェーンのトラブルや不良部品によるダウンタイムが解消されるため、装置全体の効率(OEE)も向上します。不良部品によるサプライチェーンのトラブルを防ぐことで、CNC加工センターの全体的な効率が向上し、外部のサプライチェーンの問題や不良部品に起因するダウンタイムが排除されます。

最後に、生産スケジューリングの管理方法を忘れてはいけません。セットアップ時間を適切に考慮せずに、大きな単純な作業から小さな精密な作業へと頻繁に切り替えると、効率が低下することを認識しておく必要があります。可能な限り同類の作業をまとめて実行するようにしましょう。これにより、CNCマシニングセンタの調整回数を減らすことができます。このようなスケジューリングこそが、機械の稼働を最適化し、ダウンタイムを最小限に抑えるチームの取り組みです。

CNCマシニングセンタのメンテナンスについても忘れてはいけません。技術やソフトウェアが進化し続ける中で取り残されることがないよう注意が必要です。特に研究開発に多額の投資をしているブランドにおいてこれは重要です。自動的に切削経路を最適化する最新のソフトウェアを利用できることは、大きな競争優位性となります。例えば、商用車用ブレーキドラムなどの部品において、加工サイクル時間が大幅に短縮されると同時に、両面平行度や端面振れに関する安全性基準も確保されます。

最新の技術を所有しているからといって、定期的なメンテナンスを怠ってよいわけではありません。CNCマシニングセンタに対する長期的なケアは、信頼性を向上させます。ベアリングの摩耗やセンサーの汚損といった小さな問題でも、生産停止につながる重大なトラブルを引き起こす可能性があります。機械を常に最良の状態に保てるよう、確実なアフターサービスを提供するサービスプロバイダーを探しましょう。日常点検が必要な場合も、故障修理が必要な場合も、保守性の高さにより問題を迅速に対処でき、生産へ早く戻ることができます。

メンテナンスは革新を支えます。研究開発チーム向けに新しいセンサーを搭載するなど、CNCマシニングセンターが最近アップグレードされた場合でも、定期的なメンテナンスによりセンサーが正確に機能することを確認できれば、装置の計測値を信頼し、高価なエラーを回避できます。新技術とメンテナンスを組み合わせることで、効率性が持続的に保証されます。

CNCマシニングセンターの効率を最大限に高める方法を学ぶには、実際の事例を参考にすることが最も効果的です。例えば新エネルギー車のホイールを考えてみましょう。これらの部品は、車両の航続距離を向上させるために軽量であることが求められると同時に、安全性のために非常に高い精度が要求されます。そのような要件に応えるCNCマシニングセンターのアプローチとして、高速・高精度切削があります。工作機械の主軸回転速度や工具の選定をホイールの材質(アルミニウム合金)に合わせて最適化することで、製造メーカーは加工時間を短縮しつつ、ホイールの強度とバランスを維持できます。これは単なる理論ではなく、大量生産される新エネルギー車の部品にすでに成功裏に適用されているソリューションです。

もう一つの例は、太陽電池用等方性黒鉛製ガイドチューブです。これらのチューブ(通常直径300~500mm、長さ400~600mm)は、シリコン溶融物を導き、熱場を絶縁するために内壁が滑らかである必要があります。CNCマシニングセンターは、高度な冷却システムと安定した送り速度により、黒鉛の割れのリスクを軽減し、チューブが絶縁基準を満たすことを保証できます。鍵となるのは、工作機械の機能が部品の特殊な要求に適っていることです。この場合も、CNCマシニングセンターが単に「作業を実行している」わけではなく、タスクに応じて最適化されているのです。これにより、無駄が削減され、生産スピードが向上します。

これらのシナリオは、効率性とは単にCNCマシニングセンタの速度を上げて作業を速くすることではないことを示しています。部品の仕様を十分に理解し、機械のセットアップに適切な時間をかけ、エラーのリスクを軽減するための実績のある手法を導入することが重要です。紹介したケーススタディで示された原則は、ご自身の業務でも同様に活用できます。

CNCマシニングセンターの効率を最大化することは難しく思えるかもしれませんが、基本に忠実であることが重要です。機械の能力を理解し、ワークフローを最適化し、技術およびメンテナンスを適切に管理し、業界のベンチマークを活用して指針としましょう。自動車部品、新エネルギー関連部品、航空宇宙産業向け部品のいずれを製造しているかに関わらず、これらの推奨事項を適用することで、CNCマシニングセンターを最適化し、加工時間を短縮し、コストを削減し、品質を維持することができます。追加のサポートが必要な場合は、経験豊富なCNCソリューションプロバイダーに相談できます。彼らは設定の調整を支援してくれます。