Di dunia manufaktur, setiap detik sangat penting. Pusat permesinan CNC biasanya menjadi awal dari lini produksi saat bekerja dengan suku cadang otomotif, casing motor energi baru, atau bahkan komponen presisi aerospace. Memiliki satu unit saja tidak cukup. Anda perlu mengetahui cara memanfaatkannya secara optimal untuk menghemat biaya, meningkatkan kecepatan, dan menjaga kualitas. Mari kita bahas beberapa wawasan berharga dari para profesional berpengalaman di bidang ini guna memaksimalkan efisiensi permesinan CNC.

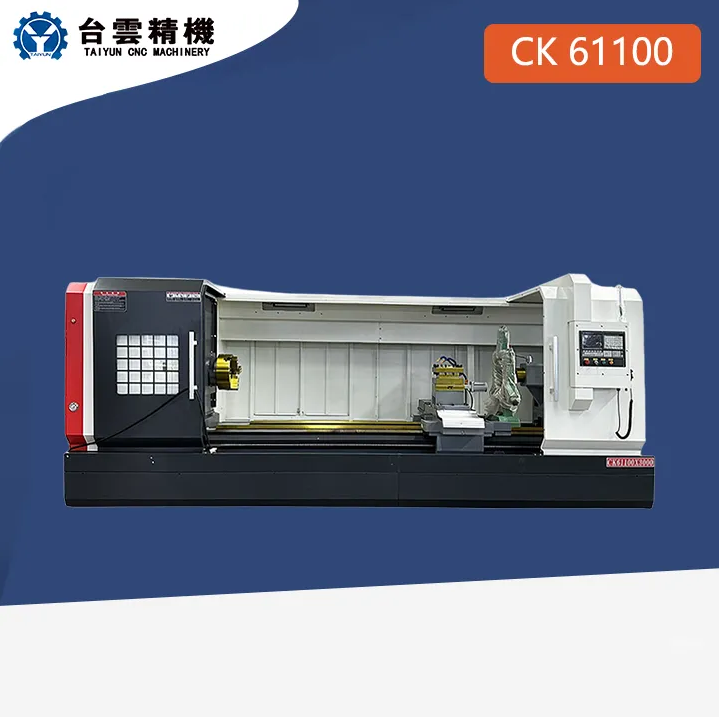

Anda tidak dapat memaksimalkan efisiensi tanpa terlebih dahulu memahami semua kemampuan yang ditawarkan oleh pusat pemesinan CNC Anda. Memahami kemampuan pemesinan CNC akan meningkatkan efisiensi pemesinan CNC dan memanfaatkan pusat pemesinan CNC secara optimal. Mesin yang berbeda melakukan tugas yang berbeda. Mesin CNC dapat dikelompokkan ke dalam kategori seperti bubut CNC vertikal, bubut CNC horisontal, dan kombinasi bubut-milling CNC dengan alas miring. Sebagai contoh, bubut CNC vertikal dapat menangani komponen besar seperti roda traksi lift, sedangkan bubut CNC alas miring lebih cocok untuk komponen kecil dan rumit seperti suku cadang otomotif.

Beberapa produsen merancang solusi khusus untuk pusat permesinan CNC. Alih-alih berusaha menyesuaikan mesin yang tidak sesuai dengan pekerjaan, Anda dapat berkolaborasi dengan penyedia untuk mendapatkan konfigurasi yang dirancang sesuai spesifikasi Anda. Hal ini sangat mengurangi jumlah penyesuaian tengah produksi yang perlu dilakukan. Pertimbangkan pusat permesinan CNC khusus yang dirancang untuk cangkang motor energi baru atau tabung panduan grafit fotovoltaik Anda. Anda kemungkinan akan menghabiskan lebih sedikit waktu untuk memperbaiki kesalahan dan lebih banyak waktu untuk memproduksi komponen berkualitas. Memahami kemampuan dasar ini memungkinkan Anda mengalokasikan tugas secara akurat ke mesin yang tepat, menghilangkan waktu yang hilang akibat ketidaksesuaian.

Proses produksi yang tidak terorganisir dengan baik akan mengakibatkan bahkan pusat mesin CNC terbaik tidak memiliki kinerja yang baik. Tujuan utama dari organisasi proses produksi adalah untuk meminimalkan waktu yang terbuang untuk setiap langkah proses, termasuk persiapan bahan dan finishing bagian. Tahap pra-produksi secara langsung mempengaruhi proses, jadi pertimbangkan opsi Anda untuk meningkatkan efisiensi secara keseluruhan. Gambar tanpa dimensi atau gambar dengan spesifikasi yang bertentangan akan mengakibatkan pengolahan ulang dan pemborosan waktu. Banyak tim berpengalaman berkonsentrasi pada langkah ini, yang pada akhirnya mengapa mereka selalu memenuhi tenggat waktu.

Pendekatan lain untuk optimalisasi proses adalah manajemen rantai pasok yang efektif. Nilai pusat pemesinan CNC Anda lebih kecil dibandingkan dengan komponen produksi yang diproses serta mesin itu sendiri. Mitra rantai pasok yang andal akan menyediakan komponen mesin yang sesuai dan mengurangi kemungkinan kerusakan mesin. Pendekatan ini juga meningkatkan efisiensi peralatan secara keseluruhan karena menghilangkan waktu henti akibat gangguan rantai pasok eksternal atau komponen yang cacat. Gangguan rantai pasok akibat komponen yang cacat akan meningkatkan efisiensi keseluruhan pusat pemesinan CNC Anda karena menghilangkan waktu henti akibat gangguan rantai pasok eksternal atau komponen yang cacat.

Terakhir, jangan lupakan cara Anda mengelola penjadwalan produksi. Anda harus ingat bahwa berpindah dari pekerjaan besar yang sederhana ke pekerjaan kecil yang detail tanpa memperhitungkan waktu persiapan secara tepat akan menyebabkan penurunan efisiensi. Kapan pun memungkinkan, coba kelompokkan pekerjaan yang sejenis, sehingga Anda tidak perlu sering menyesuaikan pusat permesinan CNC. Jenis penjadwalan inilah yang digunakan tim untuk mengoptimalkan pemanfaatan mesin sekaligus meminimalkan waktu henti.

Jangan lupakan juga pemeliharaan pusat permesinan CNC. Anda tidak ingin tertinggal seiring kemajuan teknologi dan perangkat lunak. Hal ini terutama berlaku untuk merek-merek yang memiliki pengeluaran R&D yang signifikan. Memiliki akses ke perangkat lunak terbaru yang secara otomatis mengoptimalkan jalur pemotongan memberi Anda keunggulan besar. Sebagai contoh, waktu siklus pemesinan berkurang secara drastis untuk komponen seperti drum rem kendaraan komersial, sambil tetap memastikan standar keselamatan untuk kesejajaran dua sisi dan runout permukaan ujung.

Memiliki teknologi terbaru tidak membebaskan Anda dari pemeliharaan rutin. Perawatan jangka panjang pada pusat pemesinan CNC meningkatkan keandalan. Masalah kecil, seperti bantalan yang mulai aus atau sensor yang kotor, dapat menyebabkan masalah besar yang menghentikan produksi. Carilah penyedia layanan dengan layanan purna jual yang andal untuk membantu menjaga mesin Anda dalam kondisi prima. Apakah Anda memerlukan pemeriksaan rutin atau perbaikan mesin, kemudahan servis memungkinkan Anda menangani masalah dengan cepat sehingga Anda dapat segera kembali berproduksi.

Pemeliharaan mendorong inovasi. Jika pusat pemesinan CNC Anda baru saja ditingkatkan dengan tambahan sensor baru untuk tim R&D, pemeliharaan rutin akan memastikan sensor berfungsi secara akurat sehingga Anda dapat mengandalkan pembacaan mesin dan menghindari kesalahan yang mahal. Kombinasi teknologi baru dan pemeliharaan akan memastikan efisiensi Anda tetap terjaga.

Melihat contoh-contoh dari dunia nyata bisa menjadi cara terbaik untuk mempelajari bagaimana memaksimalkan efisiensi pusat permesinan CNC Anda. Pertimbangkan roda kendaraan energi baru. Komponen-komponen ini harus ringan untuk meningkatkan jangkauan mobil dan sangat presisi demi keselamatan. Salah satu pendekatan pusat permesinan CNC yang efektif adalah pemotongan kecepatan tinggi dan presisi tinggi. Dengan menyesuaikan kecepatan spindel mesin dan pemilihan alat potong sesuai material roda (paduan aluminium), produsen dapat mengurangi waktu permesinan sambil tetap menjaga kekuatan dan keseimbangan roda. Ini bukan hanya teori, melainkan solusi yang telah berhasil diterapkan pada produksi massal komponen kendaraan energi baru.

Contoh lain adalah tabung panduan grafit isostatik kelas fotovoltaik. Tabung-tabung ini (biasanya berdiameter 300-500 mm dan panjang 400-600 mm) harus memiliki dinding bagian dalam yang halus untuk membimbing lelehan silikon serta mengisolasi medan termal. Pusat pemesinan CNC dapat mencapai hal ini melalui sistem pendingin canggih dan laju penyayatan yang stabil, sehingga mengurangi risiko retaknya grafit dan memastikan tabung memenuhi standar isolasi. Kuncinya adalah kesesuaian fitur mesin dengan kebutuhan unik komponen tersebut. Sekali lagi, pusat pemesinan CNC tidak hanya sekadar 'menjalankan tugas' — tetapi disesuaikan dengan tugas tertentu. Hal ini mengurangi limbah dan mempercepat produksi.

Skenario-skenario ini menggambarkan bahwa efisiensi bukan sekadar meningkatkan kecepatan pada pusat permesinan CNC agar bekerja lebih cepat. Efisiensi terdiri dari pemahaman yang baik terhadap spesifikasi bagian, mengambil waktu yang tepat untuk menyiapkan mesin, serta menerapkan metode-metode yang telah terbukti untuk mengurangi risiko kesalahan. Anda dapat menerapkan prinsip-prinsip yang ditunjukkan dalam studi kasus tersebut pada operasi Anda sendiri.

Memaksimalkan efisiensi pada pusat pemesinan CNC mungkin terlihat sulit. Namun, pada dasarnya hal ini sangat sederhana. Pahami kemampuan mesin, optimalkan alur kerja Anda, kelola teknologi dan perawatan Anda, serta gunakan tolok ukur industri Anda sebagai panduan. Tidak masalah apakah Anda memproduksi komponen otomotif, suku cadang energi baru, atau suku cadang untuk industri dirgantara, menerapkan rekomendasi ini akan mengoptimalkan pusat pemesinan CNC Anda, memperbaiki waktu pemesinan, mengurangi biaya, dan menjaga kualitas. Jika Anda memerlukan dukungan tambahan, penyedia solusi CNC yang berpengalaman dapat dihubungi. Mereka akan membantu Anda menyesuaikan konfigurasi Anda.