Центр числового керування (CNC) - це універсальне обробочне обладнання, яке використовується для виготовлення різноманітних деталей і оснащене автоматичним змінником інструментів (ATC), який може автоматично виконувати різні операції обробки, такі як фрезерування, свердління та протягування. Його пристрій числового керування (NC) може автоматично керувати процесом обробки за програмними інструкціями, забезпечуючи точність та ефективність обробки. Іншими словами, центр CNC інтегрує функції традиційних фрезерних станків, додаючи комп'ютерне керування та технологію автоматичного зміну інструментів, що значно підвищує продуктивність виробництва.

VMC855 CNC обробний центр є передовим обладнанням, спеціально створеним для ефективної та точної обробки. Він має відмінну жорстку конструкцію, використовує ложе з високопрочного чавуна, яке підверглось старінню для ефективного вилучення внутрішнього напруження і забезпечення довготривалої стабільності та збереження точності. Обробний центр має великий ход осей X, Y і Z, що дозволяє легко виконувати обробку великого робочого матеріалу і має широкий спектр застосувань. Він укомплектований високопродуктивною вісьовою системою з великою вихідною крутним моментом, яка може підтримувати низькі вibracii та високоточне фрезерування при високоскоростній операції, а також задовольняти потреби обробки різних матеріалів, таких як фрезерування, зсікання, свердлення тощо.

Вертикальний обробний центр VMC855

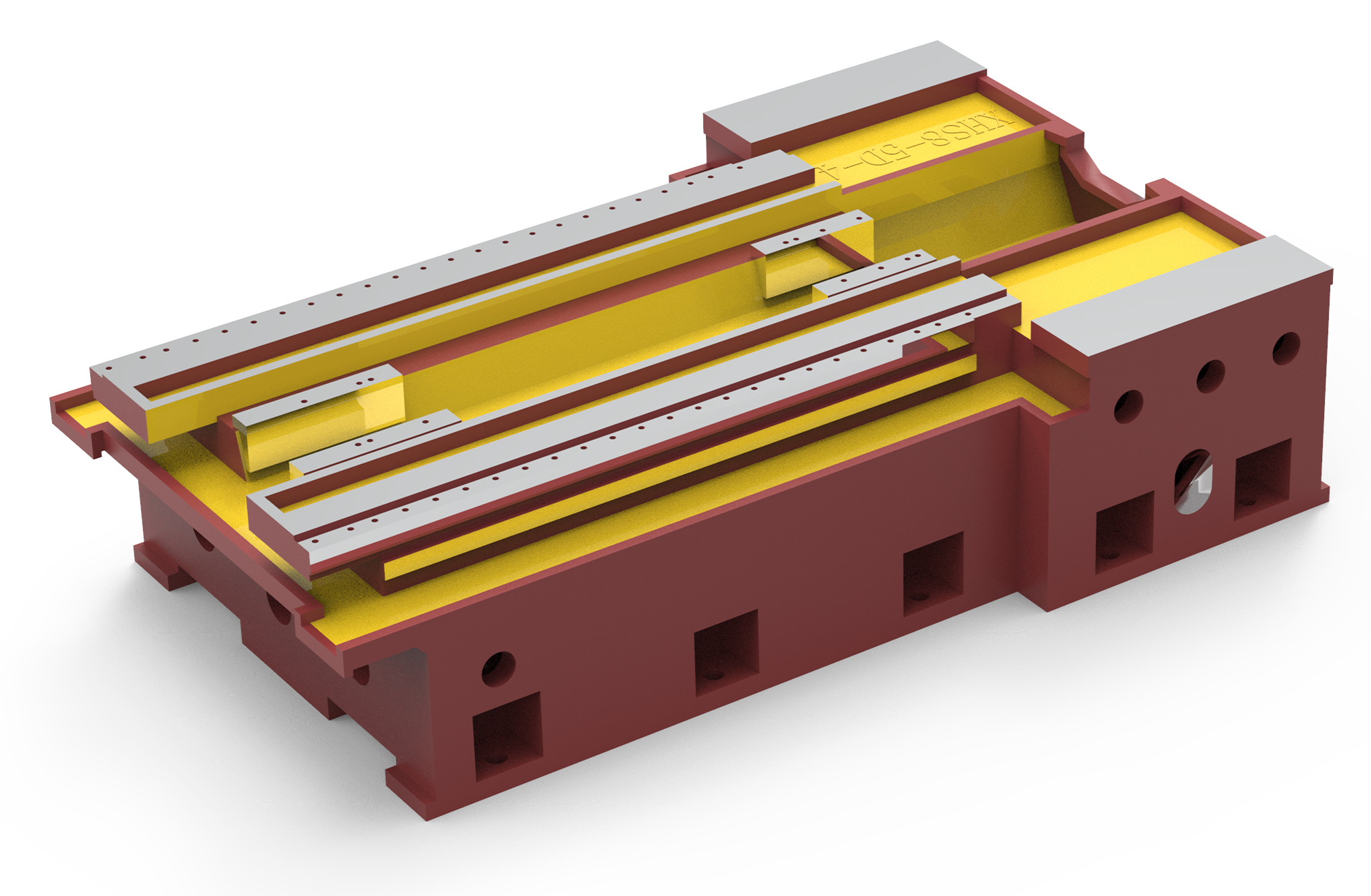

База вірника є однією з найважливіших частин п'яти частин усього оптичного вірника, і це частина, яка несе навантаження всього апарату. Корпус ложа виготовлений з високопрочного чавуну. Литейна конструкція пройшла аналіз динаміки вірника та скінченний елементний аналіз, а конструкція з підсилювальними ребрами раціонально поєднана для забезпечення стабільної організації та постійної якості. Висока жорсткість основної частини гарантована. Широка конструкція ложа вірника та поперечна столівка з повною підтримкою навантаження можуть забезпечити велику вагову міцність під час обробки.

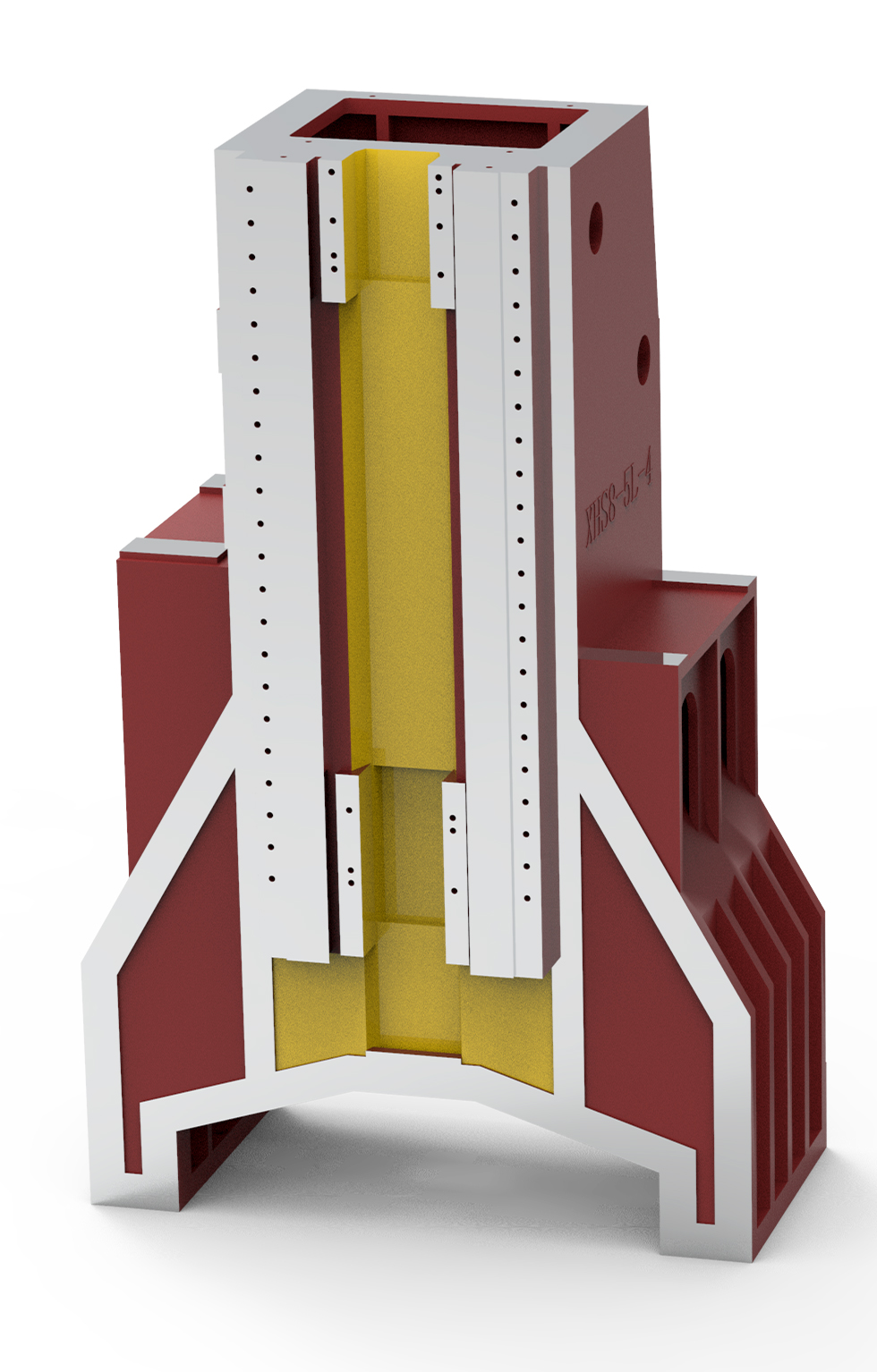

Колонна має "пагоду-стосування" структуру, яка відповідає сучасній концепції матеріаломеханіки, і може забезпечити великі навантаження під час обробки та вibrатії, що виникають під час швидкого руху, що не тільки покращує ефективність обробки, але й продовжує термін служби інструменту.

Забезпечує високу жорсткість основної частини та велику навантаженість під час обробки. Повністю закалені рельси для ковзання, поєднані з точним грinding processing, забезпечують задовільну якість точності.

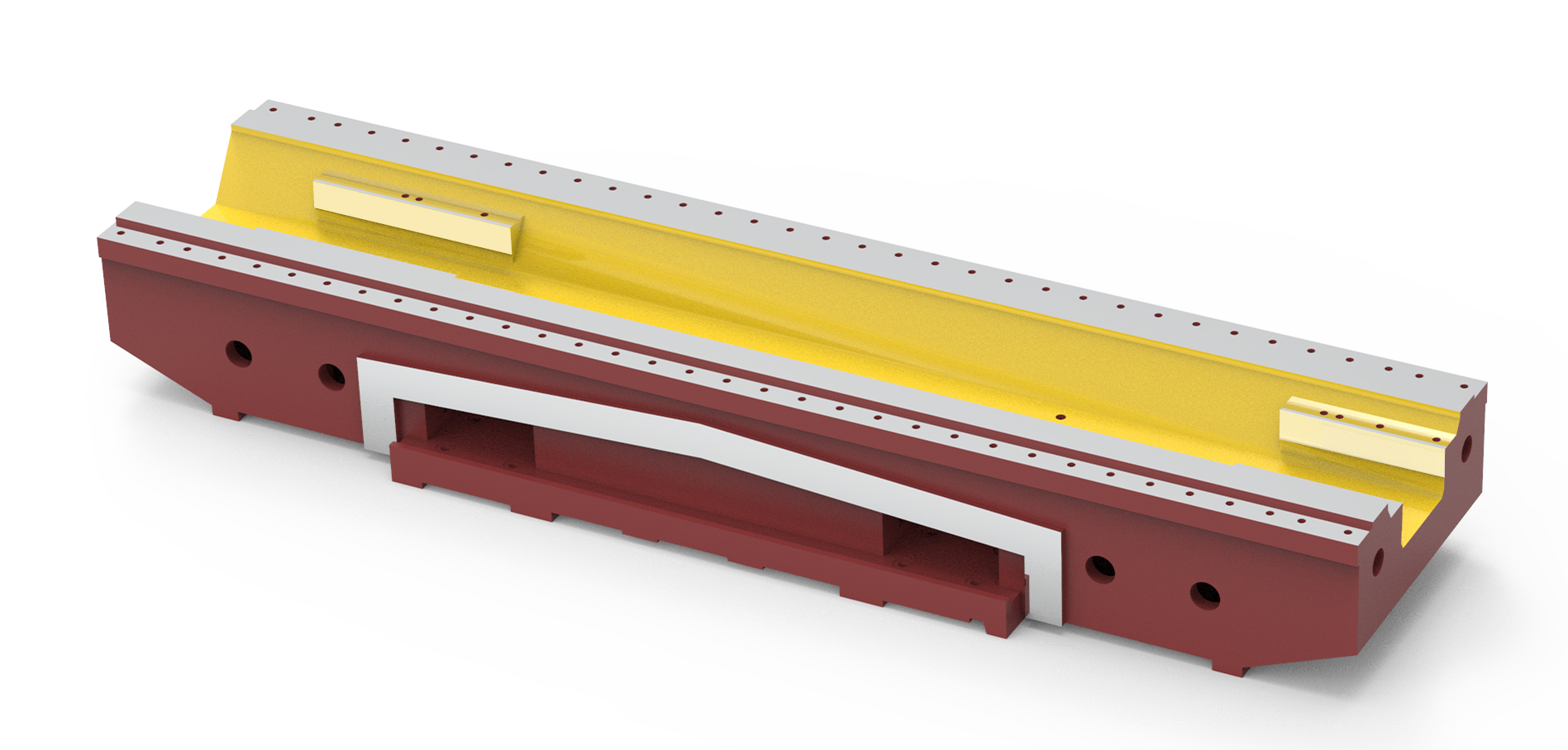

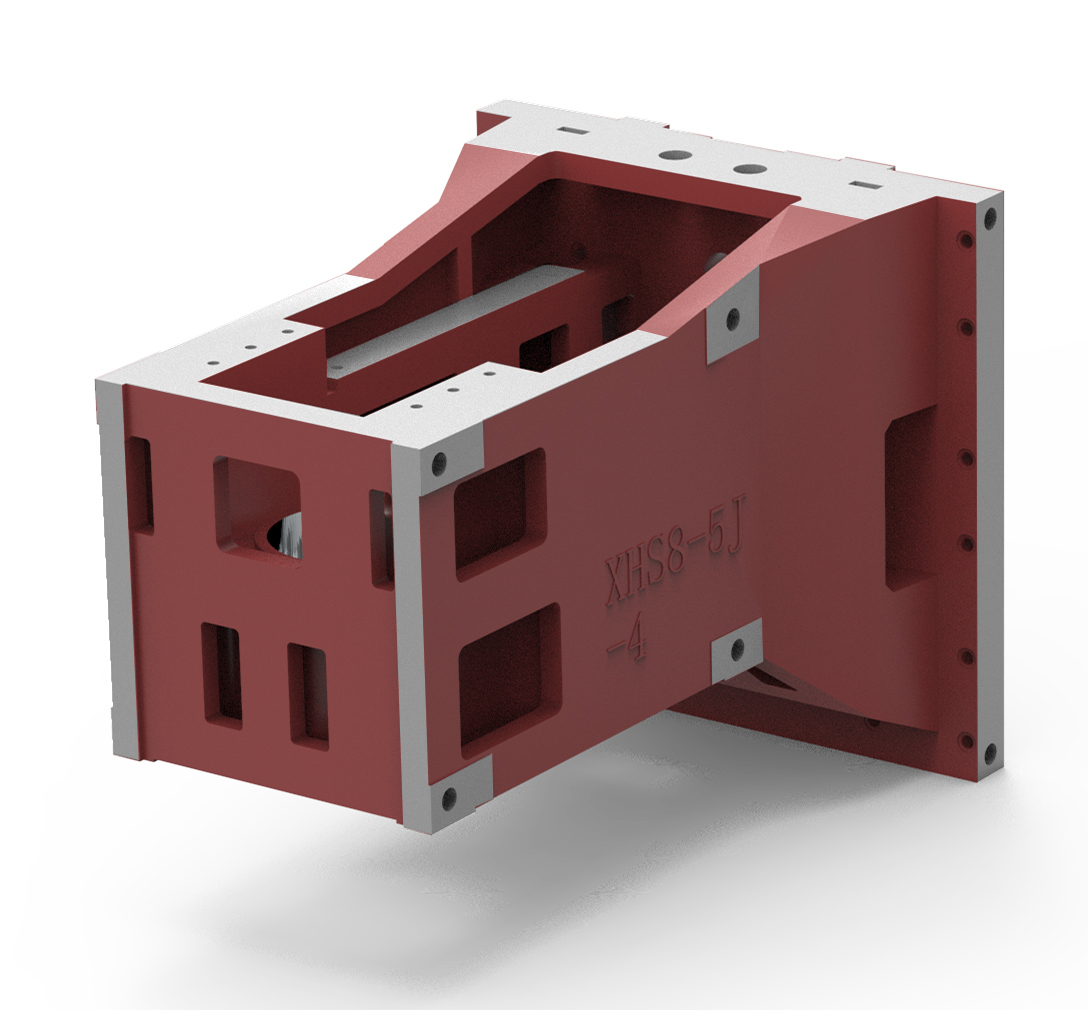

Кризова стілка інструментального станка виготовлена з високопрочного чавуну. Конструкція отливки пройшла аналіз динаміки інструментального станка та аналіз скінчених елементів. За допомогою раціональних підпорних ребер та повної підтримки навантаження кризова стілка може забезпечити велику навантаженість під час обробки.

За допомогою топологічного аналізу структурної статики, динаміки та топологічного аналізу, раціонального конструкційного дизайну та комплектування підпорних елементів, шестислайдового дизайну конструкції та збільшення та розширення сидінь слайдів збільшується площа контакту, що покращує загальну жорсткість осі Z.

Стол обробного станка виготовлений з високопрочного чавуна. Конструкція ливня піддана аналізу динаміки станків та скінченно-елементному аналізуванню, а також має раціональні підпори для забезпечення навантаженої спроможності під час обробки при повній підтримці бічної столу. Конструкція стола станка передбачає складний стол, що не тільки збільшує його міцність, але й мінімізує вплив кріплення болтів сидіння на точність стола.

Використовується високоточна шарувана пара класу C2/C3 з Тайваню. Використовується імпортний високоточний замковий болт, а шарувана пара попередньо напружена, що значно збільшує жорстність передачі та вилучає вплив термічної деформації під час руху, що забезпечує точність позиціонування та повторної точності позиціонування верстату.

Застосовується дисковий (високосповідний) сервомеханізм магазину інструментів BT40-24T, який має швидку зміну інструментів і високу ефективність, відповідає вимогам автоматизації та зменшує кількість несправностей обробного центра.

Максимальний діаметр інструмента: Φ100

Максимальна довжина інструмента: макс. 300мм

Вага різака: 7 кг

Час заміни інструмента (від інструмента до інструмента): 2,2 секунди

Станок укомплектований повністю закритою захисною оболонкою, яка є красива, безпечна, герметична та захищає навколишнє середовище. Захисна оболонка для рельс куплена з продукції відомого бренду Тайваньської провінції, що є спільним підприємством США та Китаю, що ефективно захищає рухомі частини рельсу та шпинделю і продовжує їх термін служби. Спіральний автоматичний пристрій для видалення опілки є простим та екологічним, й підходить для транспортування металевих та неметалевих опилок. Станок укомплектований ручним повітряним (водяним) пістолетом (за додатковою платою), що полегшує видалення стружки.

Станок укомплектований герметичною захисною оболонкою для рельс, яка ефективно захищає рельс та шпиндель і продовжує їх термін служби.

Коли станок укомплектований тривимірною повною захистою, гарантується, що станок не буде коливатися під час сильного розрізання опилки.

Проводка в електричному шафі відповідає національним специфікаціям безпеки електроенергії, щоб забезпечити відсутність зовнішнього заваджання під час експлуатації системи керування. Краще гарантує безпеку виробництва.

Остаточний системою керування масляною циркуляцією: Використовується наша оригінальна активна гідроавтоматична система подачі олії, яка безпосередньо керується операційною системою. Подача олії автоматично розподіляється за потребами руху, а місце подачі олії та кількість олії точно контролюються, що значно зменшує витрати смазувальних матеріалів і уникнуто забруднення охолоджуючої рідини через смазувальну олію, що значно продовжує термін служби охолоджуючої рідини і забезпечує баланс та смазування подачі олії.

Висока точність компенсації ходу. Кожен вісь передачі використовує високоточний лазер для детектування та оптимізаційної компенсації, щоб зробити точність позиціонування кожної вісі більш точністю та більш придатною для обробки високоточних деталей. При цьому використовується сучасний кульовий інструмент для оптимізації аналізу та обробки, щоб забезпечити точність станка при обробці круглих та криволінійних поверхонь.

A: Умови та термін, протягом яких постачальник несе відповідальність за якість: Після приймання верстату починається період гарантії, який триває дванадцять місяців. Обладнання має три гарантійних умови, а термін гарантії становить один рік.

B : Якщо обладнання вийде з ладу під час експлуатації, постачальник відповість протягом 2 годин після отримання повідомлення від покупця і знайде рішення протягом 8 годин. Якщо потрібна обробка на місці, працівники будуть направлені до покупця протягом 48 годин для вирішення проблеми.

C : Якщо поламка відбудеться під час терміну гарантії, постачальник надастиме безкоштовні послуги ремонту (окрім шкоди, започаткованої людськими факторами покупцем або кінцевим користувачем); за поломки, що виникли через неправильне використання, буде взиматися вартість послуг.

D : Після того як станок прибуде до заводу користувача, якщо роботи з монтажу та налагодження не можуть бути проведені вчасно через причини, що залежать від покупця, термін гарантії закінчиться через 12 місяців після прибуття до користувача, і послуги трьох гарантій більше не надаватимуться.

E : Стандарти точності обладнання надаються постачальником разом з договором.

| Головна таблиця технічних параметрів станків | |

|---|---|

| VMC855 | Специфікації |

| Матеріал корпусу машини | Друге витверджування (включає старінне низькотемпературне витверджування) Спецчавунна |

| Конструкція корпусу | Коробка-слайдер «Пагодоподібна насичена» колонна структура |

Рух координат за віссю X.Y.Z |

800 * 550 * 550 мм |

Специфікації робочого стола (довжина × ширина) |

1000 × 500 мм |

Максимальне навантаження на робочий стіл |

600 KG |

Відстань від осі вертела до передньої рельси колони |

625 мм |

| Відстань від обробної сторони шпинделю до площини столу | 120 ~ 670мм |

| Підача розрізання у напрямках X, Y, Z | 1 ~ 10000 мм/хв |

| Швидкість переміщення у напрямках X, Y | 24 м/х |

| Швидкість подавання Z | 20 м/х |

| Діапазон швидкості шпинделя | 50 ~ 8000 об/хв |

| Розгортка вертела | BT40-150мм |

| Потужність мотора шпинделя | 7,5/11 кВт |

| Система охолодження вертела та деталей | Функція опилування кільця вертела (два води FAW) |

| Потужність і режим підключення сервомотора осі X | Пряме підключення 15nm |

| Потужність і режим підключення сервомотора осі Y | Пряме підключення 18nm |

| Потужність і режим підключення сервомотора осі Z | Пряме підключення 15nm включаючи тормозне блокування |

| X Roller Heavy Duty Лінійна рейка | Чотири слайди для двох головних нощих лінійних рельсів Ширина проводового рельса 45мм Розширення і збільшення слайду лінійного рельса |

| Y-вісна тяжоловажний лінійний рельс | Чотири слайди для двох головних нощих лінійних рельсів Ширина проводового рельса 45мм Розширення і збільшення слайду лінійного рельса |

| Руківдяна форма вздовж осі Z | Шість слайдів для двох головних тяжоловажних міцних лінійних рельсів Ширина проводового рельса 45мм Розширення і збільшення слайду лінійного рельса |

| T-шaped щілина робочої поверхні (кількість щілин × ширину щілини × відстань між щілинами) | 5/18/110мм Стіл Калення |

| Точність позиціонування | ± 0. 005 мм |

| Точність Повторної Позиціонування | ± 0. 003 мм |

| Цифрова система управління | Тайвань Нове Покоління 220MA-5 Включаючи корекцію чубка RTCP Функція попереднього читання програми Підтримує функції п'яти осей та п'яти посилань |

| Система змазки | Активна система смазування Забезпечення тормозів маслом за потрібним запитом Реальне часове відстеження статусу заповнення маслом |

| Маніпулятор типу диск з інструментальним магазином BT40 | Ємність інструментального магазину BT40-24 ножи Специфікація інструменту BT-40 Максимальна маса інструменту 7Кг Максимальний діаметр повного фрезера 75 мм Максимальний діаметр сусіднього фрезера 140мм Максимальна довжина інструменту 350мм |

| Бак для охолодження корпусу | Екологічно безпечний повністю герметичний бак для води Пристрій для відокремлення масла від води Ємність 120Л |

| Пристрій для видалення опилів | Автоматичне видалення стружки Сpirальна структура Вантажовий приймач стружки великої ємності |

| Зовнішня захистна оболонка | Повністю закрита екологічна захистна оболонка Водонепроницаемий, пилопоганий, шумозащитний та захищений від шкільних газів |

| Внутрішня защита | Захист з розтягуванням по осі XY з нержавчого металу Тип з великим навантаженням з опорними катушками Органна структурна захистна система по осі Z Повна захищена оболонка |

| Використовується тиск джерела газу | 0.6-0.8 МПа |

| Розміри контуру машини (Д × Ш × В) | 2800 * 2300 * 2650мм |

| Маса інструменту (приблизно) | 6500 кг |

Центри обробки мають широке застосування у багатьох галузях промисловості, головним чином включаючи, але не обмежуючись наступними сферами:

1. Автомобілебудування: Центри обробки широко використовуються при виготовленні автозапчастин, таких як деталі двигуна, коробки передач, елементи шасі тощо.

2. Авіаційна та космічна галузь: У цій галузі є дуже високі вимоги до точності та якості деталей. Центри обробки можуть задовольняти вимоги високої точності при обробці складних деталей, тому вони широко використовуються в авіаційній та космічній промисловості.

3. Електроніка та телекомунікації: Центр обробки можна використовувати для обробки різноманітних точних електронних компонентів, деталей телекомунікаційного обладнання тощо.

4. Виробництво форм: Центри обробки можна використовувати для виготовлення різних типів форм, таких як пластикові форми, форми для гідравлічного ліяльства, форми для штампування.

5. Промисловість виробництва медичного обладнання: Медичне обладнання має високі вимоги до точності та якості поверхні, і центри обробки можуть задовольняти ці вимоги, тому вони широко використовуються в галузі виробництва медичного обладнання.

6. Промисловість виробництва загального машинобудування: Центри обробки можуть задовольняти потреби у обробці різноманітних машинних деталей, тому вони широко використовуються в промисловості загального машинобудування.

Загалом, центри обробки мають широкий діапазон застосувань у галузях, де потрібна висока точність, ефективність та складна обробка деталей. Заразливо з постійним прогресом технологій та розвитком центрів обробки, їхні області застосування будуть постійно розширюватися.

Візит клієнта

Візит клієнта

Так, ми підтримуємо ODM / OEM, і можемо розробляти і налаштовувати ексклюзивні моделі відповідно до ваших потреб.

О: Будь ласка, скажіть мені ваші характеристики. Ми можемо вибрати найкращу модель для вас. Ви також можете надіслати нам малюнок продукту. Ми виберемо для вас найбільш підходящу машину.

О: 30% авансовий платіж після укладення контракту, 70% оплата перед відправкою, може бути обговорено відповідно до вашої ситуації.

О: Наш завод розташований у місті Тенчжоу, Заоцзюан. Китай, поштовий код 277500. Щиро вітаю вас у нашому будинку.

Час доставки 7-10 днів. Якщо ви виберете спеціальну конфігурацію, час доставки буде відповідно продовжено