Ein CNC-Fräse-Zentrum ist eine vielseitige Bearbeitungsanlage, die zur Fertigung einer Vielzahl von Komponenten eingesetzt wird und mit einem Automatischen Werkzeugwechsler (ATC) ausgestattet ist, der automatisch verschiedene Bearbeitungsoperationen wie Fräsen, Bohren und Taillieren durchführen kann. Sein Numerisches Steuergerät (NC) kann den Bearbeitungsprozess gemäß Programmieranweisungen automatisch steuern und stellt dabei Genauigkeit und Effizienz sicher. Mit anderen Worten: Das CNC-Fräse-Zentrum integriert die Funktionen traditioneller Fräsmaschinen, ergänzt diese um Computertechnologie und Automatische Werkzeugwechseltechnologie, was die Produktivität erheblich steigert.

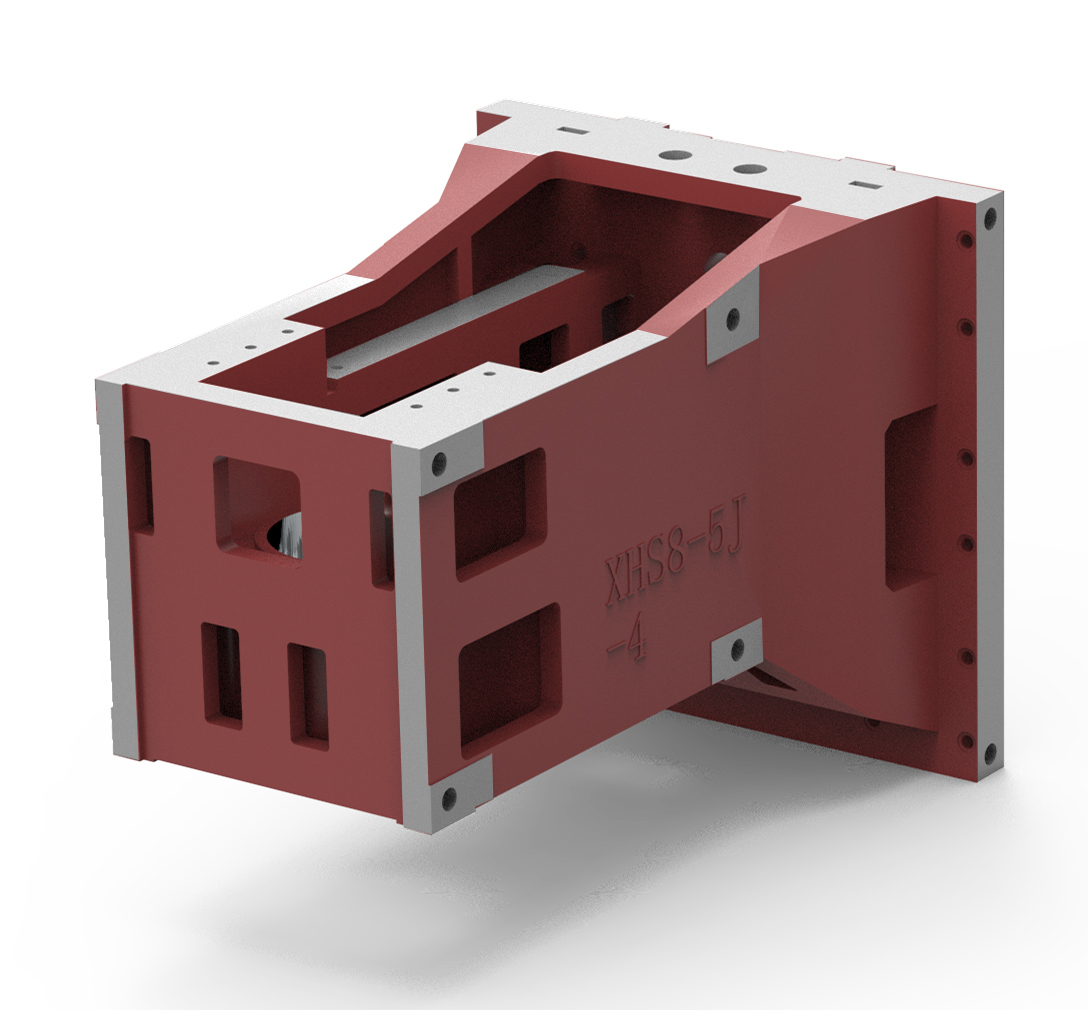

Das VMC855 CNC-Fräser-Zentrum ist eine fortschrittliche Anlage, die speziell für effizientes und präzises Fräsen entwickelt wurde. Es verfügt über eine hervorragende tragfähige Struktur, wobei ein hochfestes Gusseisenbett eingesetzt wird, das gealtert wurde, um Spannungen effektiv zu beseitigen und so langfristige Stabilität und Präzision sicherzustellen. Das Fräser-Zentrum hat einen großen Hubraum der X-, Y- und Z-Achse, was es ermöglicht, große Werkstücke problemlos zu verarbeiten und bietet eine breite Anwendungsspanne. Es ist mit einem leistungsstarken Spindelsystem ausgestattet, das ein großes Drehmoment liefert, unter Hochgeschwindigkeitsbetrieb geringe Vibrationen und hohe Präzision beim Schneiden aufrechterhält und den Bearbeitungsanforderungen für Bohren, Fräsen, Bohren und andere Verarbeitungsaufgaben verschiedener Materialien gerecht wird.

VMC855 Vertikales Bearbeitungszentrum

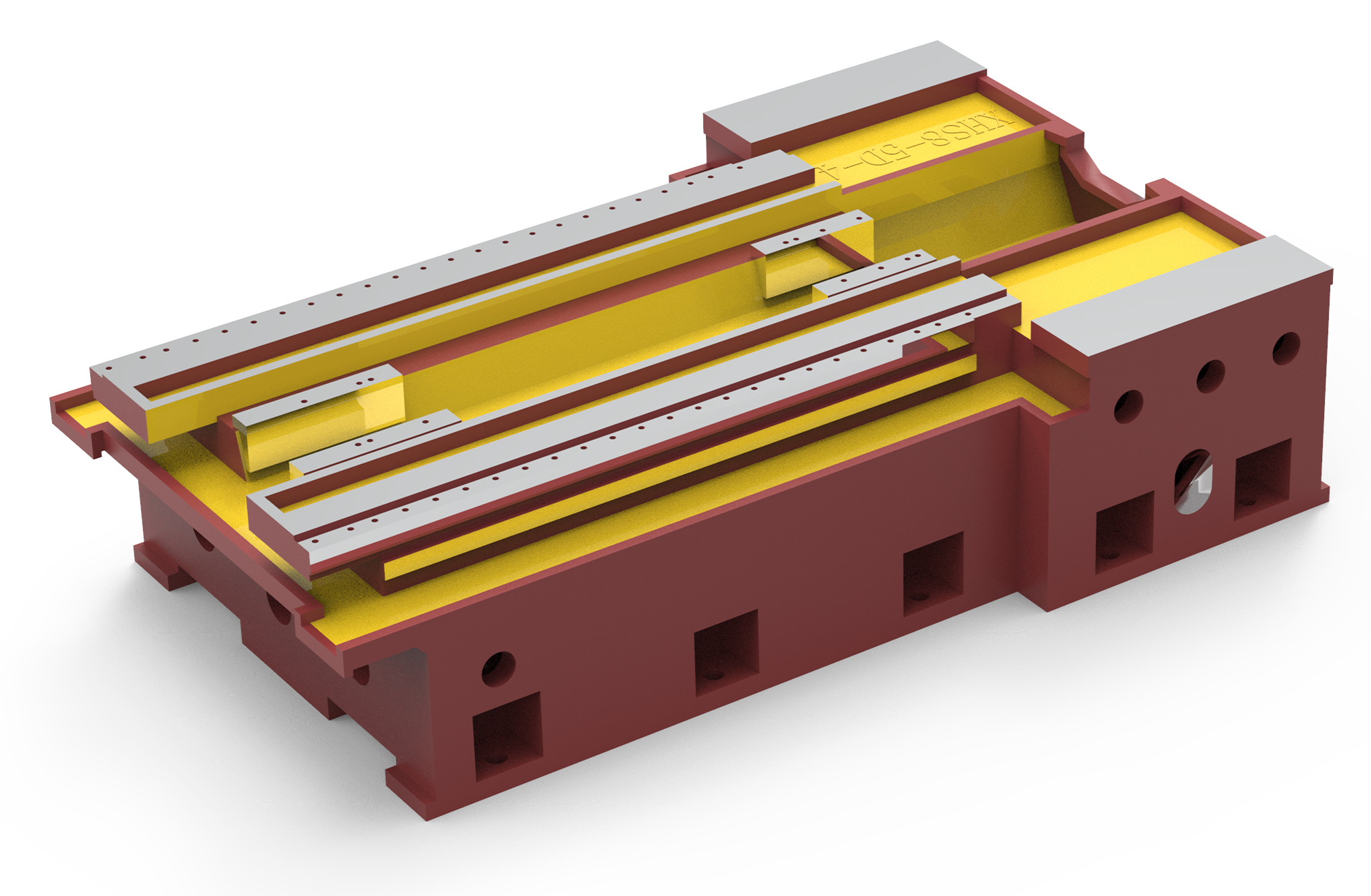

Die Basis des Werkzeugs ist einer der wichtigsten Teile der fünf Komponenten der gesamten optischen Maschine und zugleich der tragende Teil der gesamten Maschine. Der Maschinensockel besteht aus hochfestem Gusseisen. Die Gussstruktur wurde mit einer Werkzeugmaschinen-Dynamikanalyse und einer Finite-Elemente-Analyse versehen, wobei die Verstärkungsrippenstruktur vernünftig abgestimmt ist, um eine stabile Struktur zu gewährleisten und die Qualität dauerhaft sicherzustellen. Die hohe Steifigkeit des Basisbereichs wird sichergestellt. Die breite Maschinensockelstruktur und die querlaufende Schieftafel mit vollständiger Lastunterstützung können während der Bearbeitung die Tragfähigkeit unter hohen Belastungen garantieren.

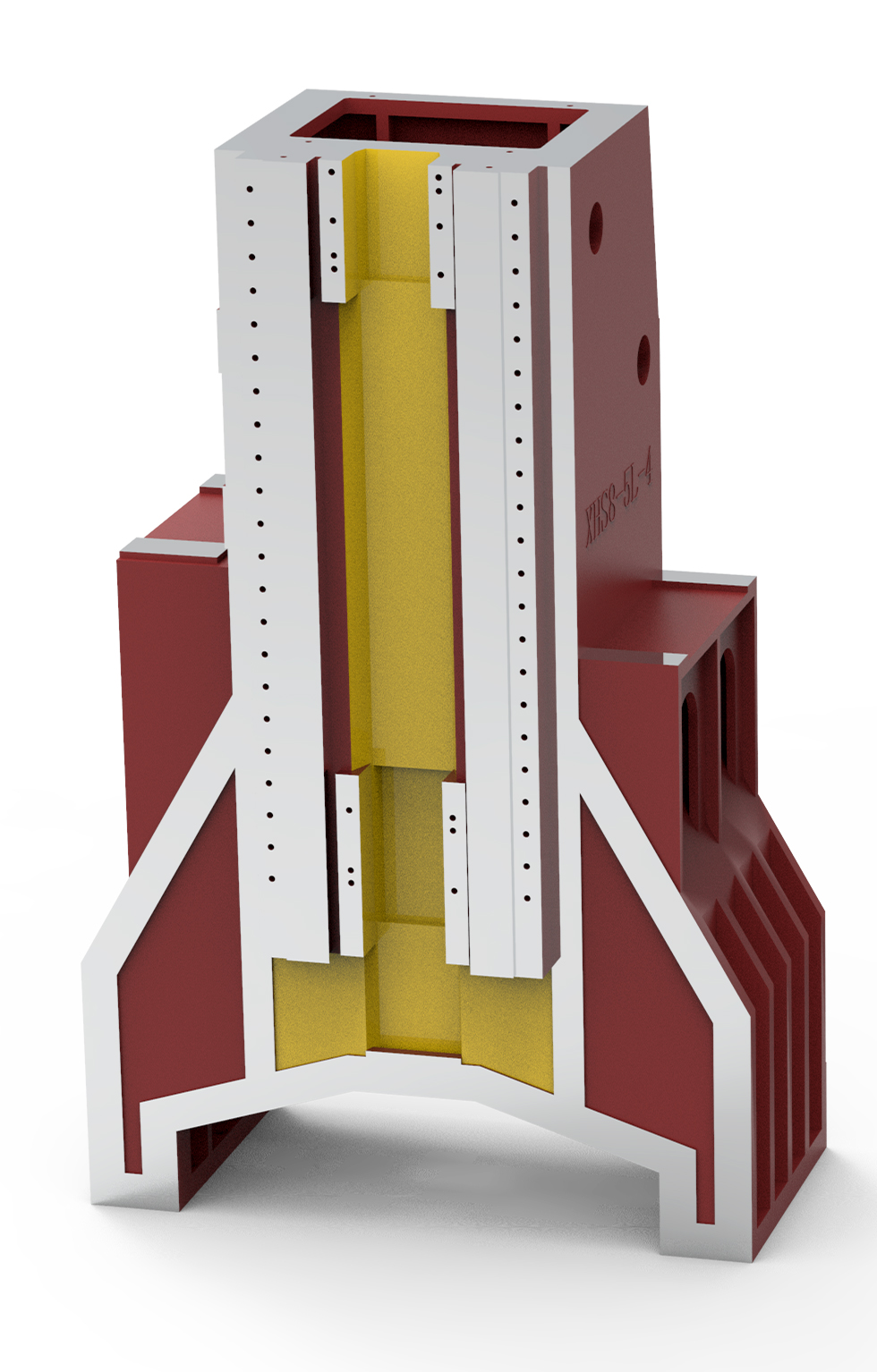

Die Säule verfügt über eine "pagodenförmige Stapel"-Struktur, die dem fortschrittlichen Designkonzept der Materialmechanik entspricht und sowohl die starke Belastung während der Bearbeitung als auch die Vibrationen bei hohen Geschwindigkeiten absorbieren kann. Dadurch wird nicht nur die Bearbeitungseffizienz gesteigert, sondern auch die Lebensdauer des Werkzeugs verlängert.

Es gewährleistet die hohe Steifigkeit des Basisbauteils und die Lasttragfähigkeit bei der Bearbeitung. Vollgehärtete Schiebeführungsleisten, kombiniert mit präziser Schleifbearbeitung, bieten eine zufriedenstellende Präzisionsqualität.

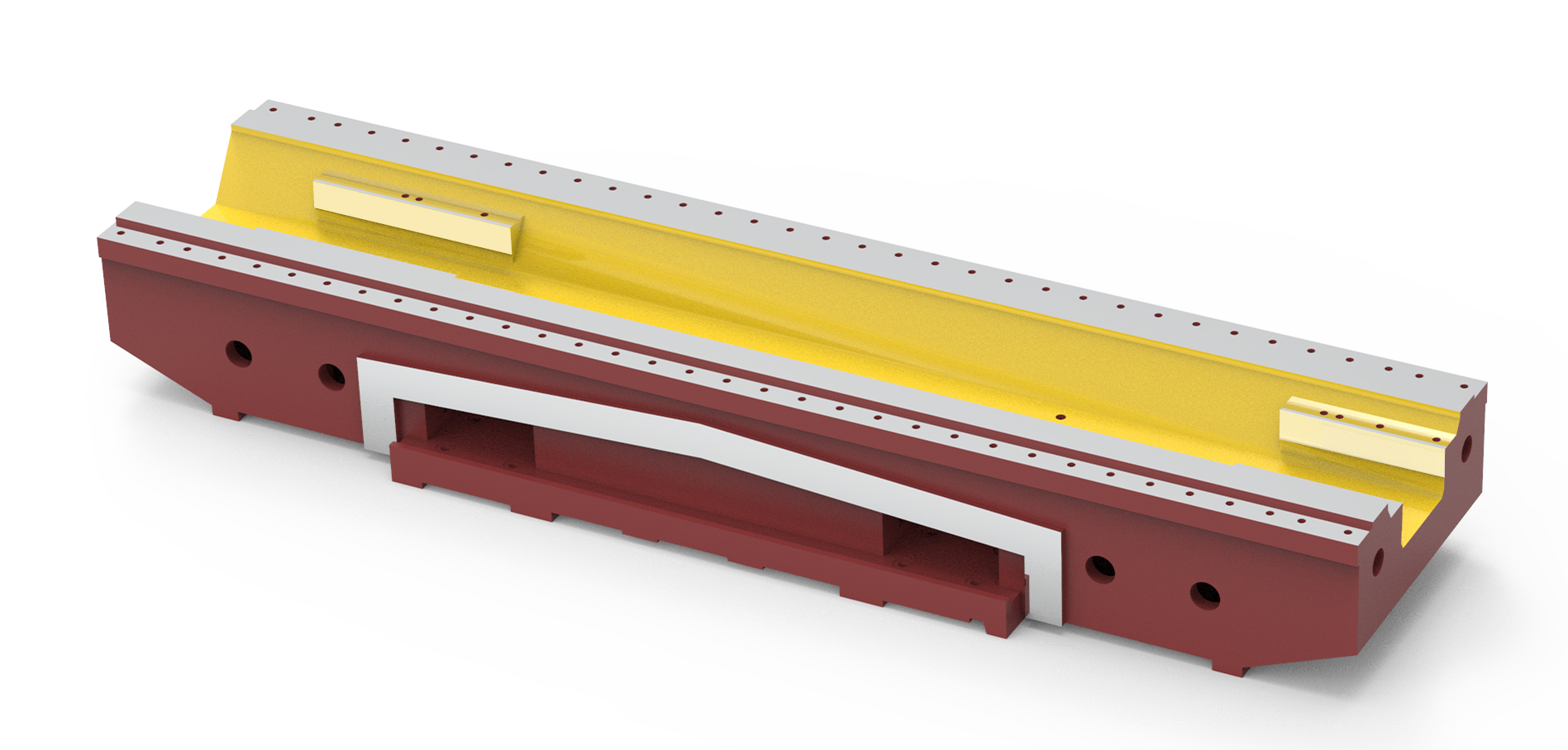

Die Querschlittenplatte des Werkzeugs ist aus hochfestem Gusseisen hergestellt. Die Gussstruktur wurde mittels Werkzeugdynamikanalyse und Finite-Elemente-Analyse untersucht. Mit vernünftigen Verstärkungsrippen und vollständiger Lastunterstützung kann der Querschlitten die Lasttragfähigkeit während der Bearbeitung sicherstellen.

Durch Finite-Elemente-Analysen von Strukturstatik, Dynamik und Topologie, eine vernünftige Gestaltung der Struktur und das Matching der Verstärkungsrippen, sechs-Schlitten-Designstruktur sowie Erweiterung und Verbreiterung der Schlittenplätze wird die Kontaktfläche vergrößert und die Gesamtsteifigkeit der Z-Achse verbessert.

Die Maschinentischplatte wird aus hochfestem Gusseisen hergestellt. Die Gussstruktur wurde mit einer Maschinenbaudynamikanalyse und einer Finite-Elemente-Analyse versehen und wird durch sinnvolle Verstärkungsrippen ergänzt, um die Tragfähigkeit bei der Bearbeitung unter vollständiger Lastunterstützung des Querschlittens sicherzustellen. Die Struktur des Maschinentisches verwendet einen Verbundtisch, der nicht nur die Stärke des Tisches erhöht, sondern auch die Störung der Fixierbolzen des Sitzes auf die Genauigkeit des Tisches minimiert.

Es wird eine hochpräzise, hochfeste Kugelgewinde von C2/C3-Klasse aus Taiwan verwendet. Es werden importierte hochpräzise Sperrmuttern verwendet, und die Kugelgewindestange wird vorgespannt, was die Übertragungssteifigkeit erheblich erhöht und den Einfluss der thermischen Verformung während der Bewegung eliminiert, um so die Positioniergenauigkeit und die Wiederholgenauigkeit der Werkzeugmaschine sicherzustellen.

Das Scheiben-(Hochgeschwindigkeits-)Servomanipulator-Werkzeugmagazin BT40-24T wird verwendet, das über eine schnelle Werkzeugwechselgeschwindigkeit und hohe Effizienz verfügt, den Automatisierungsanforderungen entspricht und die Ausfallrate von Werkzeugmaschinen reduziert.

Maximaler Werkzeugdurchmesser: Φ100

Maximale Werkzeuglänge: 300mm max

Cutter-Gewicht: 7kg

Werkzeugwechselzeit (Werkzeug-zu-Werkzeug): 2,2 Sekunden

Die Werkzeugmaschine ist mit einem vollständig geschlossenen Schutzgehäuse ausgestattet, das ästhetisch, sicher, dicht und umweltfreundlich ist. Das verschlossene Führungsschienen-Schutzgehäuse wird von den Produkten eines bekannten Marktherstellers aus der Provinz Taiwan, einer Joint Venture-Firma zwischen China und den USA, gekauft, das die beweglichen Teile der Führungsschiene und des Schraubensystems effektiv schützt und deren Lebensdauer verlängert. Die spiralförmige automatische Spälscheidvorrichtung ist einfach und umweltfreundlich und eignet sich für den Transport von metallischen und nichtmetallischen Spänen. Die Werkzeugmaschine ist mit einer manuellen Luft-(Wasser)-Pistole (optional) ausgestattet, die es leicht macht, Stahlspäne zu entfernen.

Die Werkzeugmaschine ist mit einem verschlossenen Führungsschienen-Schutzgehäuse ausgestattet, das die Führungsschiene und die Schraube effektiv schützt und deren Lebensdauer verlängert.

Wenn die Werkzeugmaschine mit dreidimensionalem Vollschutz ausgestattet ist, wird gewährleistet, dass die Maschine bei starkem Spaltenschneiden nicht vibriert.

Die Kabelierung im Elektroschrank entspricht den nationalen elektrischen Sicherheitsvorschriften, um sicherzustellen, dass das Steuersystem während des Betriebs frei von äußeren Störungen ist. Besser gewährleistet dies die Produktionsicherheit.

Mit Systemsteuerung für die Ölstromkreise ausgestattet: Unser ursprüngliches aktives hydraulisches Ölzuführsystem wird direkt vom Bedienungssystem gesteuert. Die Ölzufuhr wird je nach Bewegungsbedarf automatisch verteilt, und Position sowie Menge der Ölzufuhr werden präzise kontrolliert. Dies reduziert erheblich den Verbrauch von Schmieröl und verhindert die Verschmutzung des Kühlmediums durch Schmieröl, wodurch die Nutzungsdauer des Kühlmediums erheblich verlängert wird und die Balance sowie die Schmierung der Ölzufuhr gesichert sind.

Hochpräzise Neigungskompensation. Jede Treibachse verwendet eine Hochpräzisionslaser für die Erkennung und Optimierungskompensation, um die Positionsgenauigkeit jeder Achse genauer zu machen und sie besser für die Bearbeitung von hochpräzisen Teilen geeignet zu machen. Gleichzeitig wird ein fortschrittliches Kugelwelleninstrument zur Optimierung, Analyse und Bearbeitung eingesetzt, um die Genauigkeit der Maschine bei der Bearbeitung von Kreis- und Kurvenflächen sicherzustellen.

A: Die Bedingungen und die Zeitspanne, in denen der Lieferant für die Qualität verantwortlich ist: Nachdem die Maschine akzeptiert wurde, tritt die Garantieperiode ein, die zwölf Monate dauert. Die Einrichtung bietet drei Garantien, und die Garantieperiode beträgt ein Jahr.

B: Wenn das Gerät während der Nutzung ausfällt, wird der Lieferant innerhalb von 2 Stunden nach Erhalt der Benachrichtigung vom Käufer reagieren und innerhalb von 8 Stunden eine Lösung finden. Bei einer notwendigen Vor-Ort-Bearbeitung werden Mitarbeiter innerhalb von 48 Stunden zum Käufer entsandt, um dies zu behandeln.

C: Falls ein Defekt während der Garantiezeit auftritt, bietet der Lieferant kostenlose Reparaturdienstleistungen an (außer bei Schäden an der Maschine durch menschliche Faktoren seitens des Käufers oder des Endbenutzers); für Ausfälle, die durch unzulängliche Nutzung verursacht wurden, fallen Kosten an.

D: Nachdem die Werkzeugmaschine im Werk des Benutzers eingetroffen ist, läuft die Garantiezeit 12 Monate nach Ankunft beim Benutzer ab, falls die Installations- und Inbetriebnahmarbeiten wegen Gründen des Käufers nicht pünktlich durchgeführt werden können, und der Drei-Garantien-Dienst wird nicht mehr bereitgestellt.

E: Die Genauigkeitsstandards der Anlage werden vom Lieferanten zusammen mit dem Vertrag bereitgestellt.

| Tabelle der Haupttechnischen Parameter der Werkzeugmaschinen | |

|---|---|

| VMC855 | TECHNISCHE DATEN |

| Maschinenkörpermaterial | Zweitverhärtung (einschließlich Altersglühen bei niedriger Temperatur) Legiertes Gusseisen |

| Rahmenbauweise | Kasten Gleitblock "Pagodenförmig gestapelt" Säulenstruktur |

X-Y-Z-Achsen Koordinatenfahrt |

800 * 550 * 550mm |

Arbeitsplatzspezifikationen (Länge × Breite) |

1000 × 500 mm |

Maximale Belastung des Arbeitstisches |

600 kg |

Abstand der Spindelachse zur Vorderkante der Säule |

625 mm |

| Abstand vom Spindelende zur Tischfläche | 120 ~ 670mm |

| X, Y, Z Schnitteinspeisung | 1 ~ 10000 mm/min |

| X, Y Schnellaufgeschwindigkeit | 24 m/min |

| Z Schnellaufgeschwindigkeit | 20 m/min |

| Spindeldrehzahlbereich | 50 ~ 8000 U/min |

| Spindeltaperbohrung | BT40-150mm |

| Spindelmotorleistung | 7,5/11 kW |

| Spindelwerkstück-Kühlsystem | Spindelring-Sprayfunktion (zwei Wasser FAW) |

| Stromversorgung und Anschlussmodus des Servomotors für die X-Achse | Direkter Anschluss 15nm |

| Stromversorgung und Anschlussmodus des Servomotors für die Y-Achse | Direkter Anschluss 18nm |

| Stromversorgung und Anschlussmodus des Servomotors für die Z-Achse | Direkte Verbindung 15nm inklusive Bremsensperre |

| X Roller Heavy Duty Line Rail | Vier Schienen für zwei Hauptlasttragende Schwerlaststarke Linienrollen Kabelschienenbreite 45mm Verbreiterung und Erweiterung der Schiene der Rollen |

| Y-Roller Schwerlastlinienrail | Vier Schienen für zwei Hauptlasttragende Schwerlaststarke Linienrollen Kabelschienenbreite 45mm Verbreiterung und Erweiterung der Schiene der Rollen |

| Führungsform der Z-Achse | Sechs Gleitlager für zwei Haupttragfähigkeits-Schwerlast-Linienrails Kabelschienenbreite 45mm Verbreiterung und Erweiterung der Schiene der Rollen |

| T-förmiges Gleitprofil der Arbeitsplatte (Anzahl der Gleitrillen × Gleitrillenbreite × Gleitrillenabstand) | 5/18/110mm Tisch Abfrieren |

| Positioniergenauigkeit | ± 0,005 mm |

| Wiederholbare Positioniergenauigkeit | ± 0,003 mm |

| Numerisches Steuerungssystem | Taiwan New Generation 220MA-5 Einschließlich RTCP-Spitzenkorrektur Programmvorlesefunktion Unterstützt Fünf-Achsen- und Fünf-Verbindungs-Funktionen |

| SCHMIERSYSTEM | Aktives Schmiersystem Nachfragegesteuerte Bremsen-Öl-Füllung Echtzeit-Überwachung des Ölfüllstandes |

| Scheibenmanipulator-Typ Werkzeugmagazin BT40 | Werkzeugmagazin-Kapazität BT40-24 Werkzeuge Werkzeugspezifikation BT-40 Maximales Werkzeuggewicht 7Kg Maximaler Vollcutterdurchmesser 75 mm Maximaler benachbarter Cutterdurchmesser 140mm Maximale Werkzeuglängengrenze 350mm |

| Kühlbehälter für Flugzeugbau | Umweltfreundlicher vollständig verschlossener Wasserbehälter Öl-Wasser-Trennvorrichtung Fassungsvermögen 120L |

| Spälschlamm-Entfernungsvorrichtung | Automatische Spaltenteilung Helikale Struktur Großvolumige Spaltensammlerfahrzeug |

| Äußere Schutzverkleidung | Vollständiger umweltfreundlicher Schutz Wasserdicht, staubdicht, schalldicht und schützt vor schädlichen Gasen |

| Interne Schutzfunktion | XY-Achsen Edelstahlteleskopschutz Großlastiger Typ mit Führungsscheibe Z-Achse Organkonstruktionschutz Vollständig umschlossener Schutz |

| Verwendeter Quellgasdruck | 0,6-0,8 MPA |

| Maschinenkonturabmessungen (L × B × H) | 2800 * 2300 * 2650mm |

| Maschinenbaugewicht (ungefähr) | 6500 kg |

Fertigungszentren haben eine breite Anwendung in vielen Industrien, hauptsächlich einschließlich, aber nicht beschränkt auf die folgenden Bereiche:

1. Automobilindustrie: Fertigungszentren werden weitgehend bei der Bearbeitung von Autozubehörteilen eingesetzt, wie Motorteile, Getriebeteile, Fahrgestellteile usw.

2. Luft- und Raumfahrtindustrie: Das Luft- und Raumfahrtgebiet stellt sehr hohe Anforderungen an die Genauigkeit und Qualität der Teile. Fertigungszentren können den Präzisionsanforderungen bei der Bearbeitung komplexer Teile gerecht werden und werden daher in der Luft- und Raumfahrtbranche weit verbreitet eingesetzt.

3. Elektronik- und Telekommunikationsindustrie: Das Fertigungszentrum kann zur Bearbeitung verschiedener präziser elektronischer Komponenten und Teile für Kommunikationsausrüstungen verwendet werden.

4. Formenbauindustrie: Fertigungszentren können zur Herstellung verschiedener Arten von Formen, wie Kunststoffformen, Druckgussformen und Umformformen, verwendet werden.

5. Medizingeräteherstellungsindustrie: Medizingeräte stellen hohe Anforderungen an Genauigkeit und Oberflächenqualität, und Fräser können diesen Anforderungen gerecht werden, daher werden sie im Bereich der Medizingeräteherstellung weit verbreitet eingesetzt.

6. Allgemeine Maschinenbauindustrie: Fräser können die Bearbeitungsanforderungen verschiedener Maschinenteile erfüllen, daher werden sie im allgemeinen Maschinenbau weit verbreitet eingesetzt.

Im Allgemeinen haben Fräser eine breite Anwendung in Branchen, die eine präzise, effiziente und komplexe Teilebearbeitung erfordern. Mit dem fortschreitenden technologischen Fortschritt und der Entwicklung von Fräsen wird ihr Anwendungsspektrum weiter wachsen.

Kundenbesuch

Kundenbesuch

Ja, wir unterstützen ODM/OEM und können exklusive Modelle nach Ihren Bedürfnissen entwerfen und anpassen.

A: Bitte geben Sie mir Ihre Spezifikationen an. Wir können das beste Modell für Sie auswählen. Sie können uns auch die Produktzeichnung zusenden. Wir wählen die für Sie am besten geeignete Maschine.

A: 30% Anzahlung nach Vertragsabschluss, 70% Zahlung vor Versand, kann je nach Situation besprochen werden.

A: Unsere Fabrik befindet sich in der Stadt Tengzhou, Zaozhuang. China, Postleitzahl 277500. Herzlich willkommen, dass Sie uns besuchen.

Die Lieferzeit beträgt 7-10 Tage. Wenn Sie eine spezielle Konfiguration wählen, wird die Lieferzeit entsprechend verlängert